Marshall Aerospace and Defence Group exploite maintenant de la technologie d’impression 3D de Stratasys pour fabriquer des pièces prêtes au vol pour plusieurs de ses avions militaires, civils et d’affaires – tout en produisant de l’équipement au sol spécifique à un coût inférieur à celui des pièces en aluminium.

Marshall fournit des services d’ingénierie à un large éventail de clients internationaux, y compris des clients des secteurs de l’aérospatiale et de la défense.

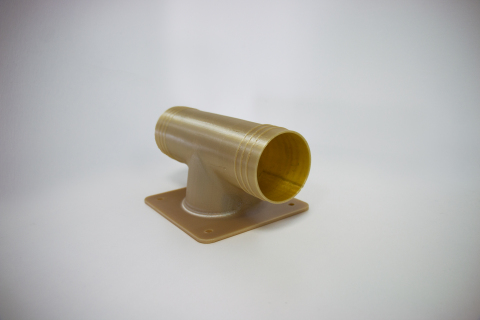

Marshall possède déjà plusieurs pièces de conduits imprimés en 3D qui volent sur des avions fortement modifiés, ainsi que des supports pour couteaux et interrupteurs de sécurité pour l’intérieur des avions. L’impression 3D de pièces approuvées pour le vol sur demande permet à l’entreprise de produire des pièces plus légères que les méthodes traditionnelles, beaucoup plus rapidement et à moindre coût.

Selon Chris Botting, ingénieur en matériaux, procédés et fabrication additive chez Marshall ADG, la répétabilité et la fiabilité des pièces imprimées en 3D à l’aide de matériaux approuvés pour l’aérospatiale sont des facteurs clés pour atteindre les exigences de performance nécessaires à leur utilisation dans les avions.

« Lors de la fabrication sur des programmes d’ingénierie complexes, nous avons besoin d’une méthode qui peut créer un conduit précis, complexe, fonctionnel et léger efficacement avec des coûts d’outillage minimaux – c’est là que l’impression 3D s’adapte parfaitement. Mais nous devons également nous assurer que les travaux de canalisation produits seront approuvés par l’AESA pour le vol », explique M. Botting. « Par conséquent, nous utilisons la Stratasys Fortus 450mc FDM Printer et la résine ULTEM™ 9085 – un matériau d’impression 3D robuste, mais léger avec une résistance thermique et chimique élevée. Ceci a été crucial pour surmonter les exigences strictes de notre industrie, car nous pouvons maintenant imprimer des pièces en 3D avec les propriétés de flamme, de fumée et de toxicité désirées pour l’intérieur des avions. »

« La technologie FDM a modifié notre façon de travailler, et les imprimantes 3D et matériaux de qualité aérospatiale nous permettent de respecter nos délais de plus en plus serrés et nos exigences de fabrication complexes », explique M. Botting. « A l’avenir, il ne fait aucun doute que l’impression 3D continuera d’avoir un impact significatif sur la façon dont nous concevons et fabriquons nos produits dans notre activité. »

Il est maintenant possible de poster gratuitement des opportunités d’emplois dans l’industrie de la Fabrication Additive sur 3D ADEPT Media

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

https://pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});