L’une des principales limites de l’impression 3D FDM de bureau est que les pièces ne possèdent pas souvent les propriétés mécaniques, thermiques et chimiques requises pour les applications exigeantes. Cette lacune est due aux faibles températures de la buse et de la chambre, qui limitent le choix des matériaux, affaiblissent l’adhérence entre les couches et réduisent les performances globales des pièces par rapport aux systèmes industriels.

Avec près d’une décennie d’expérience dans l’impression 3D FDM/FFF utilisant des matériaux tels que le PEEK, le PEKK, l’ULTEM™, le PPSU et les polymères renforcés de fibres de carbone, Vision Miner aide les industries aérospatiale, médicale et énergétique à obtenir des pièces de qualité industrielle présentant une solidité, une résistance à la chaleur et une durabilité chimique exceptionnelles.

Sa dernière solution, l’imprimante 3D 22 IDEX V4, n’est pas simplement un autre système à double extrusion : c’est l’une des seules, sinon la seule, imprimante à moins de 40 000 dollars capable d’imprimer de véritables polymères techniques haute performance. Dotée de buses à 500 °C, d’un plateau à 200 °C et d’une chambre chauffée activement à 100 °C, elle apporte une capacité thermique de niveau industriel à l’impression 3D de bureau. Ces caractéristiques de haute température permettent également de surmonter les défis techniques et opérationnels souvent associés à la technologie IDEX (Independent Dual Extruder). Cet article explique comment.

Même si la technologie IDEX (Independent Dual Extruder) offre des avantages évidents tels que l’impression multi-matériaux, les constructions en miroir et une productivité accrue, elle est souvent limitée par la gestion de la température et des matériaux, les problèmes de logiciels et de synchronisation, ainsi que par la maintenance et les coûts.

Le problème de la gestion de la température et des matériaux

Avec une activité centrée sur les polymères qui offrent une résistance exceptionnelle à la chaleur et aux produits chimiques, ainsi qu’une grande solidité, il est logique que Vision Miner s’attaque aux problèmes de gestion des matériaux et de la température qui peuvent se poser avec la technologie IDEX.

Alors que l’impression multi-matériaux peut présenter des défis tels que des taux de rétrécissement ou des comportements d’adhérence variables entre les polymères, la conception haute température de Vision Miner permet de minimiser ces effets.

Contrairement aux imprimantes à double extrusion traditionnelles qui partagent un chariot, les systèmes indépendants empêchent la contamination croisée et les marques indésirables, car chaque buse est éloignée de la zone d’impression lorsqu’elle n’est pas utilisée. Il est essentiel de maintenir une chambre chauffée de manière constante lors de l’impression avec des polymères haute performance, afin de garantir une distribution thermique uniforme, une forte adhérence des couches et un gauchissement minimal.

« Le principal défi consistait à disposer de matériaux robustes, résistants et pouvant fonctionner dans de nombreux environnements. À l’époque, si nous nous sommes lancés dans les matériaux fonctionnels, c’était parce que nous développions des cardans pour drones, des kits de levage lourd et d’autres composants pour l’aviation et l’industrie des drones, et que l’ABS et le PLA ne faisaient tout simplement pas l’affaire.

Nous avions besoin d’un produit capable d’offrir des performances réelles et fonctionnelles, tout en restant accessible et abordable. N’importe qui peut se procurer une imprimante amateur et imprimer du PLA, mais ces pièces sont fragiles. À l’autre extrémité, vous pouvez dépenser plus de 100 000 dollars pour une machine qui imprime des matériaux robustes, mais cela n’est pas réaliste pour la plupart des petits fabricants.

L’objectif était donc de réduire cette barrière à l’entrée, afin de permettre aux petits et grands fabricants d’imprimer facilement et à moindre coût des polymères techniques haute performance.

La principale différence entre la 22 IDEX V4 et les autres systèmes IDEX disponibles sur le marché réside dans sa capacité à supporter des températures élevées. Avec un plateau à 200 °C, des buses à 500 °C et une chambre chauffée activement à 100 °C, vous pouvez imprimer toute la gamme des matériaux techniques, et aucune autre imprimante IDEX sur le marché n’offre vraiment cette combinaison à ce prix », explique Rob Lent, cofondateur et directeur général de la société californienne, à 3D ADEPT Media.

Avec l’accent mis sur le PEEK, le PEKK, l’ULTEM™, le PPSU et d’autres thermoplastiques techniques, nous faisons confiance à l’approche de Vision Miner, car elle repose sur l’expérience et non sur la théorie. Pour la petite histoire, l’aventure de l’entreprise a commencé dans la fabrication de drones, un domaine qui a poussé leurs matériaux et leurs machines à leurs limites. Cette expérience pratique leur a permis de comprendre directement les limites des systèmes d’impression 3D existants et les a finalement inspirés à concevoir des solutions plus solides et plus fiables pour l’ensemble du secteur.

Le problème du logiciel et de la synchronisation

La coordination de deux extrudeuses indépendantes nécessite une planification avancée des trajectoires d’outils, un contrôle des mouvements et une communication entre les micrologiciels afin d’éviter les collisions, les temps d’inactivité ou les défauts de qualité lors des changements d’outils. Cette complexité est décuplée lorsque les imprimantes IDEX sont mises en réseau ou adaptées à des opérations à l’échelle d’une ferme, où la surveillance centralisée, la planification des impressions et la synchronisation des données doivent tenir compte du comportement des deux extrudeuses sur plusieurs machines simultanément.

Sans une intégration logicielle robuste, l’indépendance même qui confère à IDEX sa flexibilité peut devenir un obstacle à la cohérence et à la productivité dans les environnements de fabrication connectés de plus grande envergure.

Pour surmonter ces défis, Vision Miner a conçu l’imprimante 3D 22 IDEX V4 avec l’un des systèmes les plus ouverts et les plus évolutifs du marché : la plateforme électronique Duet.

Lent explique que « la carte mère et la carte d’extension Duet sont open source, très fiables et extrêmement bien documentées, ce qui permet de les utiliser pour pratiquement tout.

Si quelqu’un souhaite convertir l’imprimante en machine à dessiner, en fraiseuse ou en graveur laser, c’est possible. Il est possible d’ajouter des moteurs, des capteurs ou d’autres composants, car le système Duet est très flexible. Cela signifie que l’IDEX V4 22 peut s’intégrer dans pratiquement n’importe quel environnement de production, partout dans le monde, et qu’elle peut se connecter à des réseaux via Wi-Fi ou Ethernet. »

« Pour nos clients issus du secteur militaire et des industries sensibles, qui accordent une grande importance à la sécurité des données, il peut également fonctionner directement à partir d’un PC via Ethernet ou USB, sans avoir besoin du cloud. Ainsi, qu’il soit connecté à un réseau ou complètement isolé dans un environnement sécurisé, il est prêt à l’emploi », ajoute-t-il.

La question de la maintenance et des coûts

Deux buses indépendantes peuvent doubler les points de défaillance potentiels, qu’il s’agisse d’obstruction, de fluage thermique ou de désalignement. De plus, les tâches d’entretien telles que le remplacement des hotends ou d’autres composants prennent beaucoup de temps, et les mises à jour du micrologiciel ou les diagnostics du système peuvent être plus complexes, en particulier dans les installations industrielles.

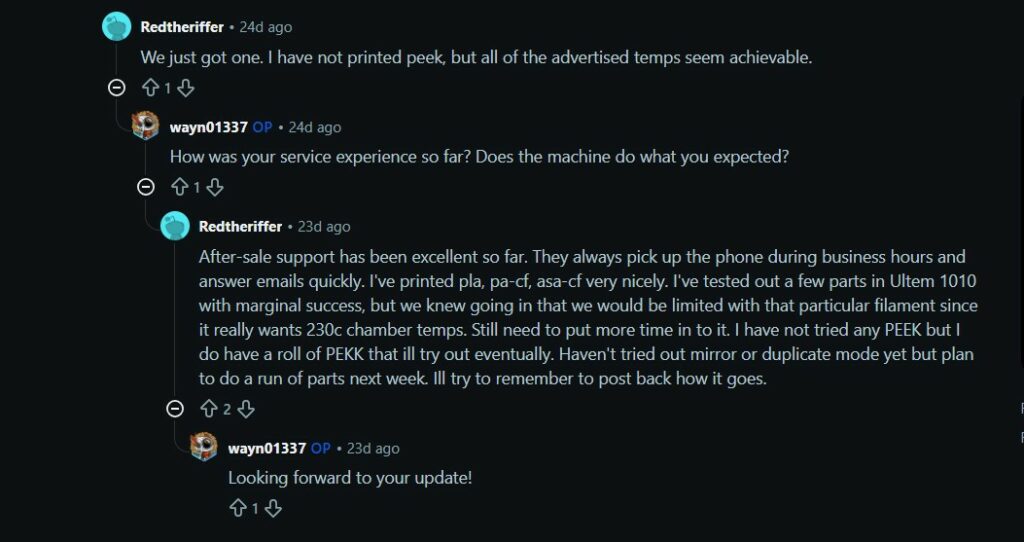

Même si davantage de commentaires des utilisateurs seraient utiles, ceux qui ont déjà testé la machine indiquent que ses performances à haute température sont fiables et que Vision Miner fournit un service après-vente exceptionnel. Cela semble évident quand on sait que depuis de nombreuses années, l’activité principale de Vision Miner consiste à vendre des machines fabriquées par d’autres fabricants à des entreprises travaillant avec des matériaux d’impression 3D à haute température, puis à aider ses clients à utiliser et à entretenir efficacement ces machines.

De plus, même si les machines IDEX sont généralement plus chères que les imprimantes à extrudeuse unique, nous avons initialement prévu un conflit d’intérêts avec les systèmes AON3D que Vision Miner revend également. Mais là où nous voyons des défis, Lent voit une opportunité pour les utilisateurs de répondre à un plus large éventail d’applications. Il explique :

« La 22 IDEX V4 offre aux fabricants environ 80 à 90 % des fonctionnalités d’une imprimante industrielle à haute température pour environ 15 000 dollars. Mais si vous avez besoin d’imprimer une pièce solide en Ultem 1010 de 60 cm de haut, vous aurez besoin d’une chambre à 250 °C, et c’est là qu’intervient l’AON3D Hylo™.

L’Hylo™ offre un volume de construction beaucoup plus important, des températures de chambre plus élevées et est conçu pour des applications industrielles extrêmes (aérospatiale, énergie, dispositifs médicaux et autres environnements de production certifiés). Il comprend également des capteurs avancés et des fonctions d’enregistrement des données, alimentés par son logiciel Basis™, pour la traçabilité et la certification des pièces.

La 22 IDEX V4, quant à elle, couvre environ 80 % des applications réelles pour un coût nettement inférieur. Pour de nombreuses entreprises, c’est le choix pratique pour l’impression quotidienne à haute température. Les grandes organisations utilisent souvent les deux : une Hylo™ pour les pièces surdimensionnées ou certifiées pour le vol, et plusieurs unités 22 IDEX V4 pour la production quotidienne.

La différence de prix est le principal facteur de différenciation : environ 15 000 à 20 000 dollars contre plus de 100 000 dollars. Le Hylo™ s’adresse à un marché plus niche et haut de gamme, tandis que le 22 IDEX V4 comble ce fossé et rend les matériaux industriels accessibles à tous. »

Cela dit, l’un des meilleurs exemples de rentabilité est celui du PEEK. Le directeur opérationnel de l’entreprise explique que de nombreux fabricants, en particulier dans le secteur médical, achetaient auparavant des blocs de PEEK solides qu’ils usinaient ensuite. Un petit bloc pouvait coûter plus de 1 000 dollars, et la majeure partie de ce matériau était gaspillée. Avec l’IDEX V4 22, la même pièce peut être imprimée pour environ 14 dollars de matière première, ce qui permet d’économiser des milliers de dollars par pièce.

« Le moulage par injection n’est pas toujours une option non plus : les matériaux comme le PEEK sont semi-cristallins et ont des forces de déformation extrêmes, ce qui peut fissurer les moules lorsqu’ils refroidissent. La fabrication additive contourne complètement ce problème.

Un autre exemple vient d’un constructeur automobile japonais bien connu qui utilise la 22 IDEX V3 pour produire des prototypes en ABS avec des supports solubles (HIPS). Il utilise ces impressions pour tester la conception des pièces moulées par injection avant de s’engager dans l’outillage, ce qui lui permet d’économiser des centaines de milliers de dollars en coûts de moulage et plusieurs semaines en délais de livraison.

Dark Matter X, une entreprise qui fabrique des pièces de performance pour Subaru, a bâti toute son activité en utilisant des matériaux nylon-carbone et polycarbonate-carbone haute température sur nos imprimantes. Bon nombre de ses pièces de production sont désormais imprimées directement, à raison de plusieurs centaines d’unités, pour un coût bien inférieur à celui de la fabrication traditionnelle.

Dans le domaine de l’électronique, un client imprime des plateaux de soudure à la vague personnalisés qui nécessitaient auparavant 2 à 3 semaines d’usinage et coûtaient des milliers de dollars ; il les imprime désormais en une nuit pour quelques centaines de dollars.

Dans le domaine aérospatial, un client a restauré un jet Lockheed Martin Constellation en scannant en 3D et en réimprimant l’ensemble du système CVC en ABS, PPS-CF et PC, le tout sur notre imprimante. Un autre client a utilisé le PEKK pour imprimer des conduits CVC et des supports de composants de cabine sur mesure pour la modernisation d’hélicoptères, réduisant ainsi le coût des pièces de plusieurs centaines de dollars à moins de 30 dollars par composant », ajoute-t-il.

Spécifications techniques

Fonctionnant sur une alimentation standard de 110 V, compatible avec les circuits classiques de 15 A ou 20 A, l’imprimante 3D 22 IDEX V4 utilise deux extrudeuses indépendantes, permettant l’impression multi-matériaux, avec support soluble, la duplication et l’impression en miroir. La machine permet également d’utiliser simultanément des buses de tailles différentes.

Le plateau utilise un système à triple moteur Z, qui assure un nivellement mécanique automatique et permet de véritables capacités d’impression non plane à 5 axes (3+2).

L’électronique est basée sur Duet, avec un micrologiciel open source et une documentation complète. Elle se connecte via Wi-Fi ou Ethernet et peut également fonctionner hors ligne pour les environnements sécurisés.

Autres spécifications techniques clés :

- Axe Z à triple moteur pour un nivellement mécanique automatique et de véritables capacités d’impression 5 axes (3+2)

- Buses à 500 °C

- Plateau à 200 °C

- Chambre chauffée activement à 100 °C

- Isolation à triple paroi pour une meilleure efficacité thermique

- Système de filtration HEPA + carbone personnalisé adapté à l’air à haute température

- Intérieur entièrement en acier inoxydable et cadre en acier soudé pour plus de rigidité

- Porte avant à double vitrage pour une meilleure rétention de la chaleur et la sécurité des utilisateurs.

Vision Miner fournit une documentation complète, un wiki, des vidéos et une assistance technique basée aux États-Unis pour tous les utilisateurs, tant nationaux qu’internationaux.

Et maintenant ?

Avec la disparition du marché de spécialistes IDEX renommés tels qu’Essentium et BCN3D, les utilisateurs recherchent une plateforme de qualité industrielle conçue pour les ateliers, qui soit facile à entretenir, dotée de composants accessibles et fiable à long terme.

D’après notre conversation avec Rob Lent et les commentaires des premiers utilisateurs, l’imprimante 3D 22 IDEX V4 apparaît comme un candidat idéal pour la production. La mission de Vision Miner, qui consiste à fournir des outils puissants de qualité industrielle aux petites entreprises tout en aidant les grandes entreprises à développer la fabrication additive de manière efficace et abordable, positionne la 22 IDEX V4 comme une technologie à surveiller dans ce domaine.

Nous encourageons vivement les futurs utilisateurs à partager les applications qu’ils créent avec des matériaux à haute température sur l’imprimante 22 IDEX V4, qui est désormais disponible à la commercialisation dans le monde entier.

Ce contenu a été créé en collaboration avec Vision Miner.