Tous les souvenirs et les sentiments liés à un événement ou à une personne spécifique remontent facilement à la surface lorsqu’on écoute une musique spéciale. Nous ne réalisons pas toujours que la partie la plus importante de cette expérience repose sur un système audio, mais pas n’importe quel système audio. Des enceintes de haute performance qui créent ou recréent un environnement englobant le confort, l’acoustique et les performances du système – “comme si l’artiste était dans la pièce“.

Parmi les enceintes performantes qu’on peut trouver sur le marché, une nouvelle collection attire de plus en plus l’attention des mélomanes et des amateurs de technologie : les enceintes HYLIXA. De notre point de vue, la raison semble assez simple : leur fabrication nécessite l’utilisation de technologies de fabrication additive mais une conversation avec David Evans, directeur de Node, montre que c’est beaucoup plus que cela.

Node est une société basée à Cambridge, fondée par Ashley May et David Evans, avec l’ambition de repousser les limites de la conception audio. Les deux fondateurs sont des designers industriels qui ont travaillé ensemble au cours des dix dernières années dans une société de conseil en conception de produits appelée Studio 17.

« Nous avons toujours voulu développer nos propres produits. Nous y avons toujours pensé dès le début. Le concept des haut-parleurs est né de la passion de mon partenaire pour l’audio high-five et de notre volonté, en tant que designers, de comprendre les possibilités de la FA. C’est une feuille de papier aveugle pour un designer parce qu’on est habitué à faire les choses d’une manière particulière et soudain, ce procédé supprime toutes ces restrictions tout en mettant en évidence les avantages de les faire d’une manière différente. C’est de là que vient le concept de ce que nous pourrions faire avec la conception des enceintes », explique Evans d’entrée de jeu.

Si leurs haut-parleurs nécessitent l’utilisation de la FA dans le processus de fabrication, ce n’était pas la première fois qu’Evans et May expérimentaient cette technologie. En fait, ils ont commencé à utiliser la FA dans le cadre d’autres projets de prototypage et de production de pièces. Cependant, le défi avec les haut-parleurs HYLIXA était tout à fait différent. Il ne s’agissait pas seulement d’utiliser la FA, mais aussi de prouver la faisabilité du concept au niveau audio.

« Il y a donc trois ou quatre ans, nous avons contacté un ingénieur acoustique local et nous avons discuté du concept au départ et de notre besoin de tirer parti des technologies de FA dans le cadre de la fabrication. Nous avons vu une opportunité de faire quelque chose qui n’avait jamais été fait auparavant ; une opportunité de créer la performance et la qualité de haut-parleurs qui devraient normalement être plus grands et plus grands que ce que nous avions l’habitude de voir sur le marché. Mais ce que nous voulions créer devait être dans une taille très réduite et, évidemment, avec un design plus attrayant », ajoute le designer industriel.

La perspective de la fabrication

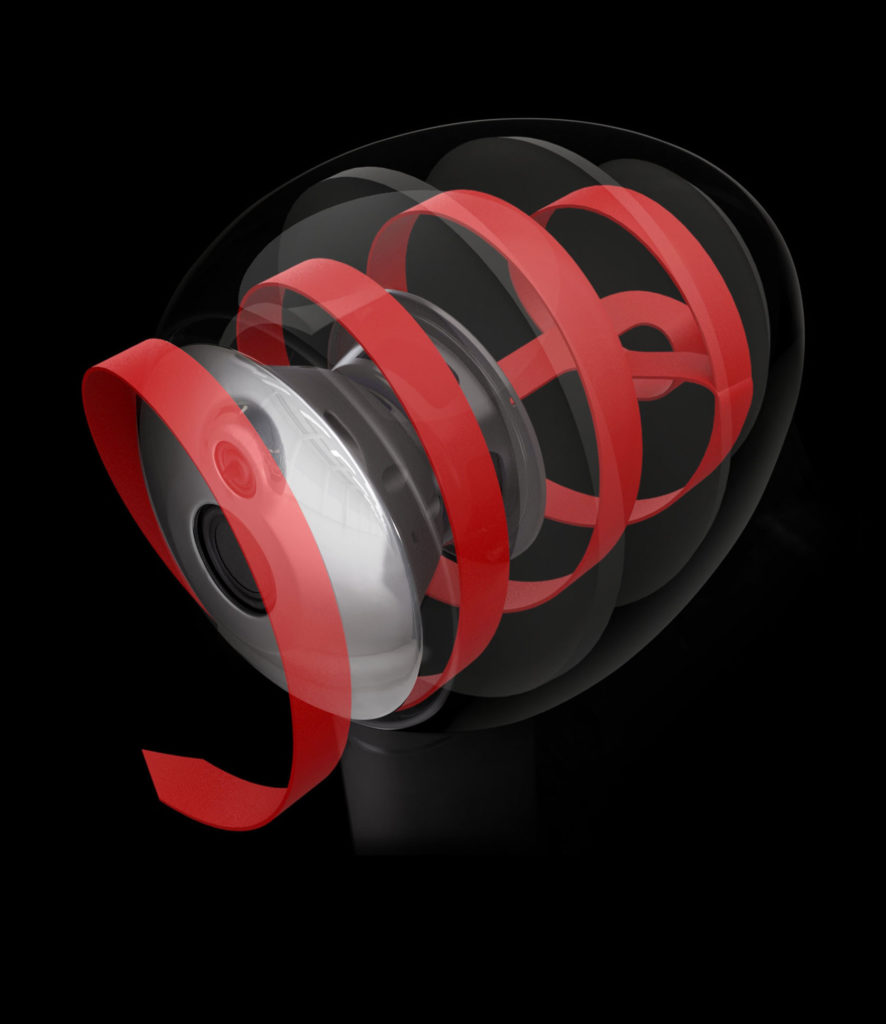

Un coup d’œil rapide au design des enceintes HYLIXA révèle une forme unique de sculptures qui reproduiraient « des voix qui sonnent vraies ». En plus de l’ingénierie acoustique et du design, Evans souligne le rôle crucial des matériaux dans le processus de fabrication.

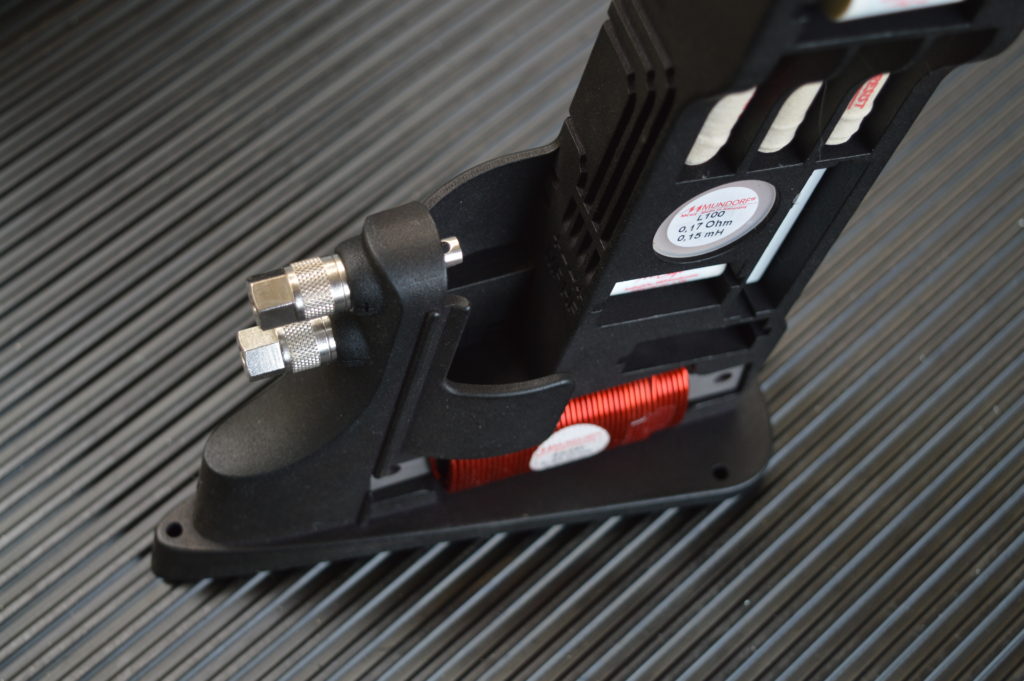

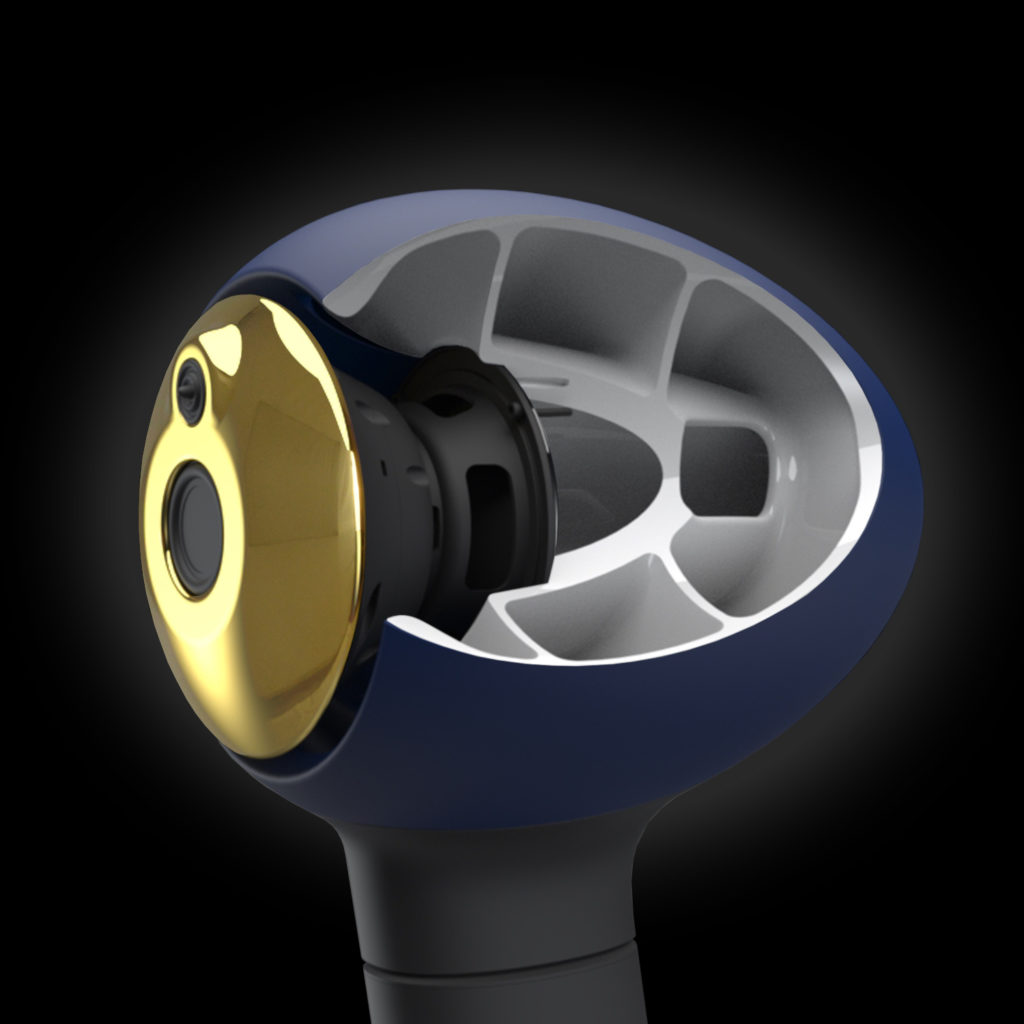

L’équipe a réalisé la phase de conception par l’intermédiaire de Solidworks et a eu accès à une imprimante 3D Systems Pro 60 SLS qui est sur le site pour la fabrication. « Lors de la phase de prototypage, nous avons testé quel matériau était le plus approprié pour la fermeture. Pour la partie principale des enceintes, le caisson principal, nous avons utilisé un matériau DuraForm GF Nylon qui non seulement fonctionne bien sur le plan structurel, mais aussi sur le plan acoustique. Bien que les pièces aient été principalement frittées au laser, nous avons utilisé d’autres types de technologies de FA. Nous avons également produit quelques pièces en nylon sur une machine HP pour la base et le filtre. Pour chaque composant, il y avait une raison d’utiliser la technologie de FA car, au final, nous avons pu témoigner que chaque pièce imprimée en 3D pouvait apporter un nouvel avantage fonctionnel », souligne le directeur du nœud.

En ce qui concerne le caisson principal, nous avons appris d’Evans que le matériau utilisé, améliorait les propriétés de la pièce et offrait un fini de surface usinable et pouvant être peint. Avec sa qualité de céramique au toucher, il a permis de produire une pièce imprimée en 3D qui offre une densité et une haute fréquence de résonance qui permet de jouer les basses fréquences sans qu’elles résonnent sur la bande de fonctionnement.

cabinet

Bien que le processus de frittage laser mette en évidence les géométries complexes de la conception, il convient de noter que l’enceinte arrondie a été produite en une seule pièce, ce qui ne perturbe pas la précision du son.

Cependant, l’un des principaux défis importants rencontrés par l’équipe durant la fabrication a été l’étape de post-traitement, et c’est un domaine qu’ils aimeraient voir les fabricants de technologies de FA et d’équipements connexes améliorer sur le long terme.

Pour l’hélice des haut-parleurs HYLIXA par exemple, lorsque la pièce est sortie de l’imprimante 3D, ils ont dû s’assurer qu’il ne restait pas de poudre non frittée à l’intérieur. « Pour nous assurer que nous avions éliminé toutes les poudres de certaines pièces, nous avons utilisé une caméra endoscopique pour inspecter tous les angles de la partie intérieure et [effectué un travail de post-traitement bien pensé] afin de préparer les surfaces pour l’étape de finition souhaitée », note Evans.

D’autre part, le designer industriel note que l’utilisation de matériaux appropriés et personnalisés a joué un grand rôle dans le développement de leur produit, mais qu’ils « restent assez chers, ce qui, en fin de compte, détermine le coût du produit final ».

La perspective du marché

Jusqu’à présent, les critiques de nombreux sites d’équipement musical hi-fi que nous avons consultés ont reconnu HYLIXA comme un système compact unique sur le plan esthétique qui pourrait changer la façon dont on apprécie la musique, mais la meilleure expérience est certainement celle qui est holistique. Dans cet esprit, avant de recevoir leurs produits, les clients sont invités à visiter le site de l’entreprise à Cambridge – ou à Shanghai et Tokyo par l’intermédiaire de leurs partenaires – pour voir le processus de production qu’ils traversent ou faire l’expérience de l’unicité d’ HYLIXA.

Cela a plus de sens quand on sait que les enceintes ne sont produites qu’à la demande et pour « une nouvelle entreprise, c’est la façon la plus rentable de produire et de procéder, sans parler du fait qu’elle ouvre davantage de possibilités de personnalisation de la finition de surface ».

Disponible à un prix de départ de 30 000 £ (environ 39 000 $ = 3 213 €) – les finitions métalliques et de peinture pouvant être personnalisées selon les préférences du client ; nous ne douterons pas de l’avantage concurrentiel des enceintes HYLIXA possible grâce à l’utilisation de technologies de fabrication additive.

Les deux fondateurs se sont distingués de ce que l’on voyait sur l’industrie de la hi-fi standard en offrant « des performances dans un dispositif sur mesure plus petit ».

Principales caractéristiques des enceintes HYLIXA

- Type : Ligne de transmission à trois voies chargée, haut-parleur au sol

- « Tweeter » : radiateur annulaire de 19 mm

- Haut-parleur de médium : 46mm BMR

- Haut-parleur de graves : cône de 140 mm

- Puissance d’amplification recommandée : 50W – 150W

- Sensibilité : 82,4dB

- Impédance nominale : 6Ω (2.6Ω minimum)

- Réponse en fréquence (-6dB) : 39Hz-25kHz dans la pièce

- Connecteurs : bornes en cuivre argenté / fiches banane de 4 mm

- Dimensions (HxLxP) : 960 x 433 x 278mm

- Poids : 15 kg, stand compris

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.