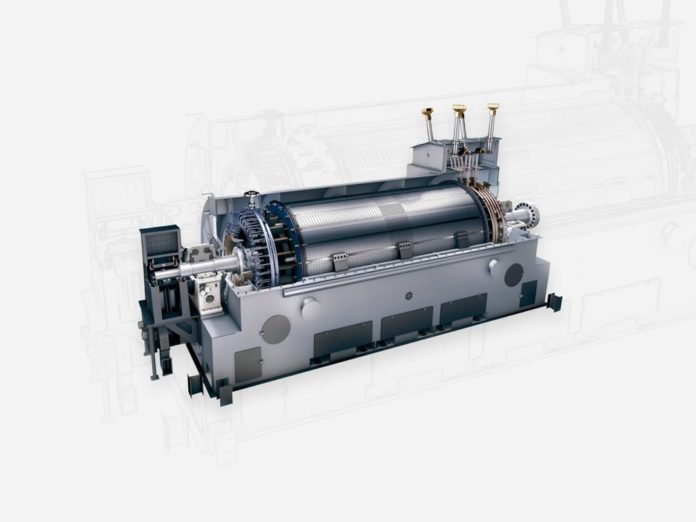

Une grande partie de ce que nous avons couvert concernant les activités de Continuous Composites est liée aux partenariats et à la participation de l’entreprise à des programmes. Il est assez intéressant de découvrir l’entreprise sous un autre jour, et cela est rendu possible grâce à une récente collaboration avec Siemens Energy, une société allemande spécialisée dans la fabrication de centrales électriques, notamment thermiques, mais aussi renouvelables via sa participation dans Siemens Gamesa.

Le fabricant d’imprimantes 3D et l’entreprise énergétique travaillent ensemble depuis plusieurs années sur de nouveaux concepts de fabrication additive avec des composites. Ensemble, ils ont mis au point un matériau thermodurcissable en polymère renforcé de fibres de verre (GFRP – thermoset Glass Fiber Reinforced Polymer) idéal pour le développement de pièces de générateur.

Continuous Composites affirme que le nouveau matériau dépasse les exigences pour la production de ces composants de générateur. En réalité, la plupart des composants de générateur sont produits en utilisant le moulage de métal, un processus coûteux qui nécessite de longs délais pour les fabricants. La combinaison du procédé CF3D® Continuous Fiber 3D Printing technology – et du nouveau matériau permet de réduire de 5 fois les coûts de fabrication et de ramener les délais de 8 à 10 mois à 3 semaines. Selon le développeur du procédé CF3D®, cela signifie une économie d’énergie de 1 million de dollars à long terme sur les temps d’arrêt et une réduction significative du poids des pièces et des déchets de matériaux.

« La performance mécanique supérieure de CF3D®, associée à la réduction significative des coûts et des délais, nous a conduits à choisir Continuous Composites », a déclaré le Dr Joel Alfano, ingénieur principal en développement technologique chez Siemens Energy. « La possibilité de remplacer un composant métallique de générateur par des matériaux composites tirant parti de l’AM constitue une avancée puissante pour résoudre les contraintes auxquelles nous sommes confrontés dans le secteur de l’énergie, et la technologie CF3D® la rend possible. »

En ce qui concerne le matériau, son développement a nécessité l’expertise de la branche Sartomer d’Arkema, partenaire de matériaux de longue date de Continuous Composites. Pour pouvoir imprimer des pièces complexes qui ne pourraient pas être fabriquées à l’aide des techniques composites traditionnelles, et pour répondre aux exigences de cette application, il était primordial que le matériau présente une température de transition vitreuse (Tg) de 227°C et subisse une perte de résistance minimale à des températures supérieures à la Tg. Ils ont été en mesure de fournir ces propriétés puisque les composites imprimés en CF3D® ont démontré des fractions volumiques de fibres (FVF) supérieures à 50 % avec une teneur en vide inférieure à 1,5 %.

« Le déploiement de CF3D® pour la fabrication de composants de générateurs est un exemple où notre technologie perturbe les processus de fabrication actuels et remplace les pièces métalliques par des matériaux composites haute performance », déclare Tyler Alvarado, CEO de Continuous Composites. « Notre collaboration avec Siemens Energy démontre notre capacité à développer et à personnaliser des solutions matérielles avec des exigences strictes en matière de propriétés mécaniques qui vont bien au-delà du secteur de l’énergie. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.