Le fabricant numérique de pièces et de matériaux de FA avancés pour prototypes, GKN Additive, a amélioré l’un des aciers biphasés faiblement alliés les plus utilisés dans l’industrie automobile. Ce matériau serait similaire au DP600, ce qui signifie qu’il pourrait servir les efforts des constructeurs pour réduire le poids des véhicules et améliorer les performances en cas de collision.

Avec cet objectif ultime en tête, et dans un effort d’amélioration constante des propriétés mécaniques des matériaux qui pourraient permettre d’atteindre les performances susmentionnées, les fabricants de pièces ont décidé de se concentrer sur la résistance, la soudabilité et l’aptitude à l’étalement tout en développant de nouveaux alliages, et c’est exactement ce qu’a fait GKN Additive.

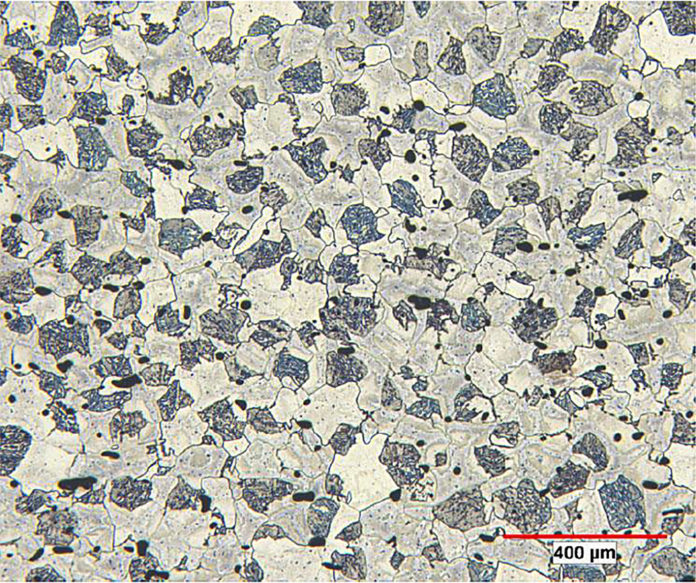

Appelés DPLA (Dual Phase Low Alloy) et FSLA (Free Sintering Low Alloy), les nouveaux matériaux en poudre métallique développés par GKN Additive offrent une résistance à la traction ultime (UTS) plus élevée et un faible rapport entre la limite d’élasticité (YS) et l’UTS, tout comme le DP600 (HCT600X/C).

Alors que beaucoup pourraient voir ces nouveaux matériaux comme la transformation du matériau automobile traditionnel DP600 (HCT600X/C) en deux poudres de FA, GKN Additive va au-delà de cette simple adaptation en améliorant l’aptitude à l’étalement, l’absorption laser (Laser AM) et l’aptitude au frittage (Binder Jetting).

« Le DP600 traditionnel offre des propriétés mécaniques spécifiques standardisées obtenues par traitement thermique. Les matériaux de FA en acier biphasé développés par GKN Additive sont en revanche très flexibles dans leurs caractéristiques, car leurs propriétés mécaniques peuvent être ajustées plus largement par le traitement thermique après le processus de jet de laser ou de liant », note Christopher Schaak, responsable technologique du jet de liant chez GKN Additive.

Conçus pour être traités par fusion laser en lit de poudre (DPLA = Laser Powder Bed Fusion) et par projection de liant (FSLA = Binder Jetting), ces matériaux sont idéaux pour les applications qui nécessitent d’adapter la conception de pièces en tôle, ou de développer des composants structurels entièrement nouveaux. Toutefois, si les clients du secteur automobile sont principalement visés, il convient de noter que d’autres secteurs industriels pourraient également bénéficier des capacités de ces nouveaux matériaux. En outre, ceux qui cherchent à réduire le poids de leurs pièces ou à créer de nouvelles conceptions telles que des structures bioniques pourraient également voir dans ces développements une excellente adéquation à leurs applications.

« Grâce à ces procédés de FA, les fabricants de l’industrie automobile peuvent construire des pièces de carrosserie différemment de ce qui était possible avec les pièces traditionnelles en tôle. Si vous regardez une ébauche sur mesure, de nombreuses pièces en tôle et pièces de support doivent être formées et assemblées pour obtenir une certaine rigidité. En revanche, en utilisant des composants structurels imprimés par FA, il faut moins d’étapes de processus et moins de matériaux, ce qui permet d’optimiser les coûts et de réduire le poids », explique Christopher Schaak.

Cela dit, un domaine clé où nous verrons un large éventail d’applications réalisées avec ces nouveaux matériaux est le projet IDAM, qui vise à promouvoir « l’industrialisation et la numérisation de la fabrication additive (FA) pour les processus de série automobile ». GKN a partagé les premiers retours de ce projet l’année dernière et a déjà assuré que plusieurs cas d’utilisation dans le cadre de ce projet verront l’utilisation de ces nouveaux matériaux.

« En utilisant un processus de traitement thermique ultérieur pour obtenir les propriétés souhaitées avec le matériau dans une large gamme (propriétés de résistance moyenne à élevée), un fournisseur de FA peut utiliser un processus d’impression établi qui n’a pas besoin d’être modifié », explique Sebastian Bluemer, Technology Manager Laser AM chez GKN Additive. « Cela permet de rationaliser les processus internes et de livrer plus rapidement les produits. »

Cela signifie qu’il ne sera plus nécessaire de disposer des caractéristiques souhaitées par un client pour développer et qualifier un nouveau matériau pour le procédé de fusion laser sur lit de poudre ou de jet de liant. GKN Additive va gagner un temps considérable, puisque différentes propriétés mécaniques pourront être obtenues en variant le traitement thermique ultérieur.

« Nos clients veulent savoir ce que le nouveau matériau de FA peut réaliser dans leurs cas d’utilisation respectifs, explique Sebastian Bluemer, et comment il peut être utilisé. Il est plus rapide d’imprimer des pièces avec la FA que de réoutiller des lignes de production traditionnelles complètes et de fabriquer les pièces de manière conventionnelle. Cela signifie que la FA est une bonne solution pour valider rapidement et fonctionnellement un matériau et un composant, et pour analyser plus rapidement et plus efficacement, si le matériau peut aider à une application spécifique ou non. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !