Dans la dernière édition santé de 3D ADEPT Mag, nous avons identifié trois étapes principales de la fabrication numérique (numérisation 3D et création de modèles numériques, impression et traitement, et ajustement au patient) pour fournir des dispositifs imprimés en 3D spécifiques à chaque patient. Dans la personnalisation de masse des applications médicales, ces étapes restent les mêmes, mais leur exécution varie en fonction de l’échelle, des réglementations et des exigences cliniques. Axé principalement sur les logiciels, l’article ci-dessous vise à discuter des principaux moteurs de la personnalisation de masse avec la FA et de l’état actuel du marché.

Très souvent, les applications médicales rendues possibles par la fabrication additive sont mises en avant sous l’angle des solutions personnalisées. Dans un monde où les soins personnalisés sont la nouvelle norme, les capacités de la FA peuvent-elles permettre une fabrication de masse et offrir les meilleurs traitements ?

La personnalisation de masse n’est pas un concept nouveau dans le domaine de la santé, mais de nombreuses entreprises qui ont axé leur activité sur cette approche ont rencontré des difficultés. En tirant les leçons de leurs expériences, nous souhaitons identifier et partager les choses à faire et à ne pas faire pour les professionnels de santé et les fabricants de dispositifs médicaux.

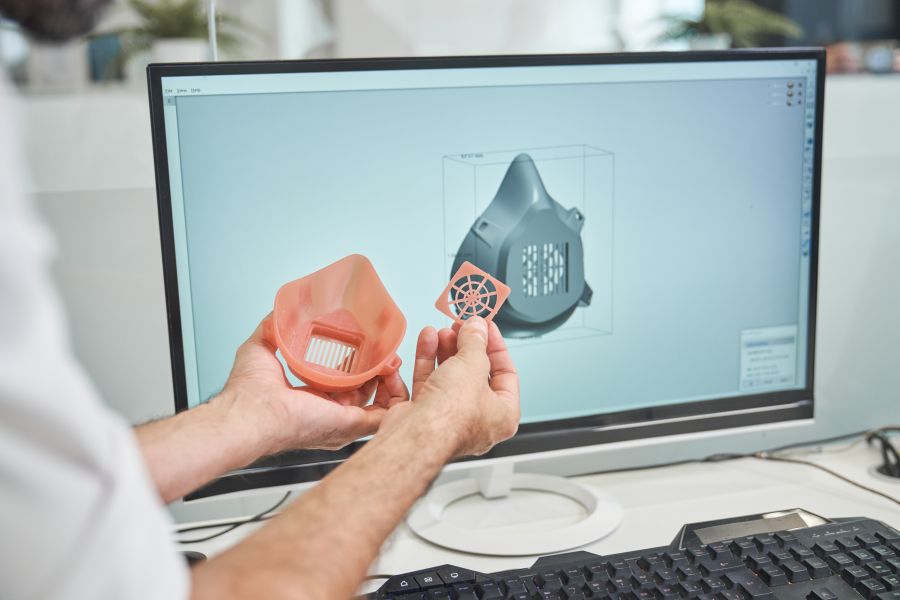

La fabrication numérique comprend à la fois des processus additifs et soustractifs qui sont contrôlés par des systèmes informatiques intégrant des processus tels que la CAO, la simulation, la visualisation et l’analyse. Cependant, comme la personnalisation de masse est souvent liée à la FA, elle est souvent considérée dans une perspective DfAM, d’où l’accent mis sur la FA dans le cadre de ce dossier.

Dans le secteur de la santé, les dispositifs médicaux sur mesure peuvent améliorer la pratique de l’orthopédie, de la chirurgie reconstructive, des prothèses, des orthèses ou même de la dentisterie. Les prothèses, les orthèses, les dispositifs dentaires, les implants, les aides auditives et l’ingénierie tissulaire régénérative sont des exemples d’applications où la personnalisation de masse pilotée par des logiciels a eu un impact significatif. Rajeev Kulkarni, directeur de la stratégie chez axtra3D, explique :

« Dans le domaine des prothèses, des algorithmes d’apprentissage automatique traitent les scans 3D du membre résiduel d’un patient afin de générer des modèles numériques optimisés qui tiennent compte de la compression des tissus mous et de la répartition des charges. Cela garantit un ajustement précis et des performances fiables dans des conditions de stress quotidien.

Dans le domaine de l’orthèse, un logiciel automatise la création de semelles et d’attelles sur mesure en traitant les scans des pieds à l’aide d’algorithmes de segmentation et de découpage adaptatif. Il en résulte des structures de soutien sur mesure qui améliorent le confort et la mobilité des patients à grande échelle.

Les applications dentaires utilisent des logiciels de CAO/FAO pour concevoir des couronnes, des bridges et des aligneurs sur mesure à partir de scans intra-oraux, avec des algorithmes optimisant la forme et l’occlusion. Invisalign, par exemple, produit chaque année des millions d’aligneurs spécifiques à chaque patient à l’aide de flux de travail automatisés.

Dans le domaine des implants, les logiciels intègrent les données CT aux outils de conception afin de créer des implants qui correspondent précisément à l’anatomie du patient. Les logiciels de simulation évaluent les performances mécaniques afin de garantir l’intégrité structurelle et la conformité réglementaire.

Les aides auditives sont presque entièrement produites en série grâce à l’impression 3D, les scans du conduit auditif générant des conceptions sur mesure optimisées pour les performances acoustiques. Des entreprises telles que Phonak et Widex en produisent des millions chaque année.

Dans le domaine de l’ingénierie tissulaire régénérative, les logiciels traduisent les données anatomiques spécifiques au patient en instructions d’impression à l’encre biologique, garantissant une porosité et des propriétés mécaniques optimales pour la croissance cellulaire. Cette approche a permis de produire avec succès des tissus cartilagineux, osseux et vasculaires spécifiques au patient. »

Ces applications révèlent qu’une approche de personnalisation de masse repose fortement sur les données des patients et que son succès dépend de la conception de la pièce.

Conception pour la personnalisation de masse

En général, pour personnaliser un produit imprimé en 3D, la structure du produit est conçue avec une marge d’individualisation, puis le processus de conception est répété pour chaque patient dans un espace de solution fixe, où les considérations DfAM sont présentes. Comme expliqué au début, le flux de travail numérique type comprend donc « la numérisation 3D et la création d’un modèle numérique, l’impression et le traitement, ainsi que l’ajustement au patient ».

Dans la personnalisation de masse, deux éléments clés sont particulièrement importants : la capacité à concevoir plusieurs variantes d’un même modèle (en tenant compte des contraintes spécifiques) et la capacité à produire ces variantes de manière rentable et rapide.

« Lorsqu’il s’agit de dispositifs spécifiques à un patient, il est essentiel de capturer une anatomie précise à l’aide d’un scanner CT, d’une IRM ou d’un scan optique haute résolution. Le modèle numérique doit être parfait pour garantir que le dispositif s’adapte et fonctionne correctement. Mais avec la personnalisation de masse, il s’agit de trouver un équilibre entre personnalisation et efficacité. Au lieu de repartir de zéro à chaque fois, les fabricants utilisent souvent des modèles ajustables qui leur permettent de modifier les dimensions clés en fonction des données du patient. C’est comme confectionner un costume sur mesure, mais en partant d’un patron adapté plutôt que de prendre les mesures à partir de zéro. Les aligneurs dentaires sont un excellent exemple : chaque jeu est personnalisé, mais le processus est suffisamment automatisé pour traiter des volumes importants sans perdre en précision.

C’est au niveau de l’impression et du traitement que les choses divergent. Pour les implants véritablement sur mesure, comme une plaque crânienne personnalisée en titane fabriquée par frittage laser, chaque étape (impression, traitement thermique, polissage) est étroitement surveillée afin de respecter des normes médicales strictes. Le processus est lent et minutieux, car il n’y a pas de place pour l’erreur. Dans la personnalisation de masse, en revanche, tout est question de débit et de cohérence. La même technologie d’impression 3D est utilisée, mais l’automatisation intervient pour le post-traitement, le retrait automatisé des supports, la finition des surfaces et les contrôles de qualité afin de garantir une production rapide tout en maintenant un niveau de qualité élevé. Les aides auditives en sont un bon exemple : la plupart sont imprimées en 3D et post-traitées à l’aide de systèmes hautement automatisés qui produisent chaque jour des milliers d’appareils sur mesure.

C’est au niveau de l’ajustement que la différence entre le sur-mesure et la personnalisation de masse devient la plus évidente. Pour une prothèse sur mesure, l’ajustement se fait généralement à la main, un clinicien la réglant jusqu’à ce qu’elle soit parfaite. Mais avec la personnalisation de masse, des simulations avancées et des modèles prédictifs permettent de rationaliser ce processus. Les aligneurs et les semelles, par exemple, sont conçus à l’aide de simulations basées sur des données, de sorte qu’ils s’adaptent parfaitement dès le départ avec un minimum d’ajustements.

Malgré tout, les dispositifs médicaux sont soumis à des normes plus strictes que les produits de consommation, ce qui implique un contrôle qualité rigoureux.

Les étapes clés de la fabrication sont pratiquement les mêmes, mais les dispositifs médicaux personnalisés exigent davantage de précision et de supervision, tandis que la personnalisation de masse se concentre sur l’augmentation de la production sans perte de précision. L’idéal est de trouver un équilibre, en tirant parti de l’automatisation et d’une conception intelligente pour répondre à la fois à la demande de personnalisation et au besoin d’efficacité, souligne M. Kulkarni.

Une autre approche qui pourrait être intéressante à explorer pour concevoir dans une optique de personnalisation de masse est le développement d’une architecture de conception de base qui intègre diverses caractéristiques de conception dans sa structure. Une fois celle-ci achevée, le concepteur doit gérer l’interaction entre les différents domaines de conception, en tenant compte de l’architecture de conception de base proposée et de la co-création avec le client. Lorsque les considérations relatives à la co-création avec le client sont intégrées dans le processus de développement, avec des décisions de conception en temps réel, le développement du produit peut déboucher sur une approche interactive de la personnalisation de la conception. Même si cette approche fonctionne pour tous les produits imprimés en 3D, elle peut être difficile à appliquer dans le domaine des soins de santé et des dispositifs médicaux, qui nécessitent l’expertise spécifique de professionnels de la santé.

Si diverses solutions logicielles prennent en charge différentes étapes du processus de fabrication (de la conception à l’assurance qualité (AQ)), il est essentiel de mettre en place un flux de travail garantissant un processus de fabrication avantageux pour les fournisseurs d’applications, les cliniciens et les propriétaires de cabinets.

Pour en savoir plus : Votre logiciel facilite-t-il la production ? (pp. 14-17)

De l’acquisition des données à la pièce finale, ce processus doit automatiser les tâches complexes et faciliter la collaboration entre les équipes multidisciplinaires.

Évolutivité, réglementations et autres considérations

Le besoin d’automatisation recentre le débat sur l’automatisation de la conception et sa capacité à permettre une production à grande échelle. L’automatisation de la conception contribue à réduire le coût de la personnalisation et à raccourcir les cycles de développement. C’est pourquoi, même si la personnalisation dans la production de fabrication additive est relativement peu coûteuse, elle peut s’avérer assez onéreuse pendant la phase de conception.

Rajeev Kulkarni nous rappelle que « les processus commencent par des données diverses provenant de tomodensitométries, d’IRM et de scans optiques 3D, qui doivent être transformées en modèles numériques précis. Il est essentiel de gérer différents formats de données et d’assurer une intégration parfaite ; même un ensemble de données mal aligné peut compromettre un implant personnalisé. Pour résoudre ce problème, des protocoles standardisés et des intergiciels font office de traducteurs entre les systèmes, en préservant chaque détail.

À mesure que le modèle numérique prend forme, l’automatisation devient le prochain défi à relever. L’équipe utilise des logiciels avancés et des algorithmes d’apprentissage profond pour rationaliser des tâches telles que la segmentation, l’optimisation des modèles et la préparation de l’impression. Ces outils affinent continuellement leur précision en apprenant à partir d’énormes quantités de données de haute qualité. Cependant, la variabilité naturelle de l’anatomie des patients exige une précision inégalée. Les systèmes d’apprentissage continu permettent de maintenir les normes rigoureuses exigées par les organismes de réglementation tout en garantissant que chaque décision automatisée est traçable et validée.

Cela dit, pour développer la personnalisation des dispositifs médicaux imprimés en 3D, il faut également tenir compte de la réglementation du pays où le produit sera utilisé. En Europe, en particulier, le marquage CE a contribué à rationaliser l’accès à ces dispositifs dans les hôpitaux.

Évoquant la complexité liée à la conformité réglementaire, M. Kulkarni souligne que « chaque étape du processus doit être méticuleusement documentée, en créant un journal numérique qui enregistre chaque décision et chaque ajustement. Cette traçabilité est essentielle pour passer les audits et instaurer la confiance tant chez les fabricants que chez les patients. Dans le même temps, la cybersécurité devient primordiale. Les données sensibles des patients doivent être cryptées et rigoureusement protégées contre les violations, avec une authentification multifactorielle et des évaluations régulières de la vulnérabilité servant de forteresse moderne.

Le parcours se poursuit avec l’intégration d’outils de simulation permettant de prédire les performances des dispositifs dans des conditions réelles. Les plateformes basées sur le cloud et les ressources informatiques haute performance exécutent des simulations complexes sans ralentir la production. »

Conclusion

Cet article mettait l’accent sur l’importance d’un flux de travail de fabrication numérique pour permettre la personnalisation en série des dispositifs médicaux imprimés en 3D. Il fait suite à l’article décrivant « les étapes de fabrication numérique des dispositifs imprimés en 3D spécifiques à chaque patient ».

Si la nécessité de l’automatisation ne fait plus débat, les professionnels de santé et les fabricants de dispositifs médicaux feront tout leur possible pour optimiser davantage leurs processus. Pour ce faire, ils s’appuieront sur des algorithmes et des techniques d’automatisation spécifiques afin d’améliorer leur efficacité. Les algorithmes de segmentation et d’optimisation basés sur l’apprentissage automatique en font partie.

Commentaire de notre expert : « Les algorithmes de segmentation basés sur l’apprentissage automatique, tels que les réseaux neuronaux convolutifs, traitent rapidement les données d’imagerie médicale afin d’isoler avec précision les structures anatomiques, ce qui réduit considérablement la charge de travail manuelle. Le découpage adaptatif affine encore le processus en ajustant dynamiquement l’épaisseur des couches en fonction de la complexité du modèle, en utilisant des couches plus fines pour les contours complexes et des couches plus épaisses pour les zones plus simples, ce qui accélère l’impression tout en conservant la précision.

Les algorithmes d’optimisation, tels que les algorithmes génétiques et l’optimisation topologique, équilibrent des facteurs tels que la résistance, le poids et l’utilisation des matériaux, garantissant ainsi que les conceptions répondent aux normes cliniques. Pendant l’impression, des algorithmes efficaces de planification des trajectoires minimisent les mouvements inutiles de la tête d’impression, réduisant ainsi le temps de production. De plus, des systèmes de surveillance en temps réel avec contrôle par rétroaction ajustent les paramètres d’impression à la volée pour corriger tout écart. »

Enfin, l’avenir de la personnalisation de masse dans l’impression 3D médicale sera façonné par des facteurs clés tels que la planification prédictive, les dispositifs imprimés en 3D de nouvelle génération, la personnalisation au point de service, les opérations évolutives et l’évolution du paysage réglementaire et économique dans le domaine de la santé. À mesure que ces facteurs continueront de progresser, ils joueront un rôle crucial dans la libération du plein potentiel de la production personnalisée dans les secteurs de la santé et de la médecine.