Après le sport, la nourriture est la deuxième chose qui peut rapprocher les gens de milieux différents. Et quand il s’agit de nourriture, rien de tel que l’Oktoberfest pour souligner ce sentiment. L’Oktoberfest est un festival annuel en Allemagne, qui se déroule sur une période de deux semaines et se termine le premier dimanche d’octobre. Pendant cette période, la communauté célèbre les brasseurs munichois et leurs produits, y compris bien entendu les plats locaux.

Il ne reste que quelques jours avant la fin de ce festival. Pour des spécialistes comme GE Additive, ce fut une occasion intéressante d’explorer le potentiel de la fabrication additive dans le secteur brassicole.

Quelques exemples d’applications dans ce marché de niche incluent une gamme d’outils optimisés par Heineken pour améliorer la production de bière et un robinet imprimé en 3D par New Agorist. L’équipe de CEC Munich de GE Additive a approché Kaspar Schulz GmbH de Bamberg pour étudier l’utilisation de la fabrication additive dans leur travail. Ce n’était pas la première expérience de GE Additive dans ce secteur puisque l’équipe a réalisé une application l’année dernière. Pour Kaspar Schulz, en revanche, ce fut une expérience tangible de l’utilisation de la fabrication additive dans leur travail.

Parlant de cette collaboration, Jörg Binkert, responsable Recherche & Développement chez Kaspar Schulz GmbH a déclaré : « Nous sommes très heureux que GE Additive nous ait approchés. Nous étions déjà familiers avec la modélisation 3D et la conception CAO, mais la fabrication additive était quelque chose de nouveau pour nous. Mais une fois que nous avons commencé à chercher, il ne nous a pas fallu longtemps pour trouver quelques bonnes applications qui pourraient vraiment être améliorées en utilisant la technologie additive. »

En parlant de cette collaboration, Matthew Beaumont, responsable du site CEC Munich de GE Additive à Munich, a expliqué qu’ils se sont concentrés sur deux pièces qui ont prouvé leurs avantages par rapport à l’usinage traditionnel : le bouton de porte d’accès et la conception de la lame de rayonnage.

Pour la poignée de porte d’accès, Kaspar Schulz fraise habituellement la pièce dans un bloc d’acier inoxydable. C’est quelque chose que nous voyons régulièrement dans la construction aéronautique, mais ce fut une surprise de le voir utilisé ici aussi.

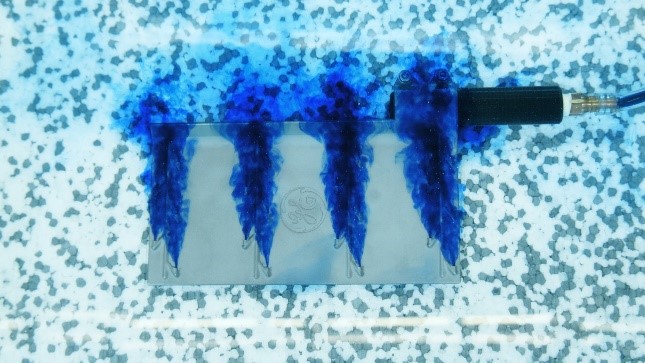

« Grâce à la FA, nous avons pu démontrer des économies en termes d’utilisation de matériaux, de temps de fabrication et la possibilité de personnaliser la pièce avec le logo de leur entreprise – sans coût ni effort supplémentaire. La conception de la lame de soutirage, cependant, a été l’occasion pour nous de montrer vraiment la liberté de conception que permet la FA. Lors de notre première réunion, M. Binkert nous a montré quelques esquisses d’idées qu’il avait pour améliorer le bras de soutirage actuel de la cuve. Son but était d’améliorer l’effet de filtration du lit de grains usés dans la cuve afin de le rincer plus en profondeur pour gagner du temps et le rendre plus efficace », explique M. Beaumont.

“Le temps a été le principal défi rencontré au cours du projet.

L’émerveillement faisait certainement partie de cette expérience pour les deux équipes. Si l’équipe de CEC Munich a été impressionnée par l’expertise de Kaspar dans le domaine du brassage, du maltage et de la distillation, elle a également dû tirer parti de son expertise dans l’industrie aérospatiale pour réaliser sa mission dans le domaine du brassage.

« Comme pour tout nouveau développement de produit, le temps est toujours un défi. Nous nous sommes fixé l’objectif de réaliser une première conception à temps pour l’Oktoberfest de cette année, et nous avons été en mesure de faire des analyses de simulation, de terminer la conception et d’effectuer des tests fonctionnels de base avant maintenant. Mais ce qui nous attend encore, c’est la vérification de l’utilisation finale dans l’ensemble du processus de brassage. Nous voulons vérifier l’avantage d’une analyse chimique d’un lot réel de moût – et bien sûr d’un test de goût par l’équipe du projet », a déclaré M. Beaumont dans une interview.

Avec cet exemple, GE Additive a partagé un exemple flagrant des gains que la FA peut offrir sans un changement massif de la machinerie. Plus important encore, nous sommes entièrement d’accord avec Beaumont qui croit que dans l’industrie brassicole, l’utilisation de la FA peut avoir un effet évolutif par opposition à « l’effet révolutionnaire » souvent décrit dans les médias.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com