La production de masse de pièces imprimées en 3D nécessite généralement que les fabricants disposent d’un parc de plusieurs imprimantes 3D. Seulement voilà, tout le monde ne peut pas se permettre d’acheter plusieurs imprimantes 3D en une fois.

Visitech a exploré ce problème avec une question en tête : et si les fabricants pouvaient augmenter leur productivité avec une seule imprimante 3D ?

Pour ceux qui ne connaissent pas l’entreprise, Visitech est un fournisseur de solutions dans trois domaines principaux : la lithographie, la fabrication adaptative et la numérisation 3D. Basée en Norvège, l’entreprise est présente dans le monde entier avec des points d’entrée clés en Allemagne, en Chine et aux États-Unis. Dans le secteur de la fabrication additive, l’entreprise est surtout connue pour la fabrication de systèmes de traitement numérique de la lumière (DLP – digital light processing) utiles pour la production de cartes de circuits imprimés (PCB – printed circuit board), ainsi que pour l’impression 3D.

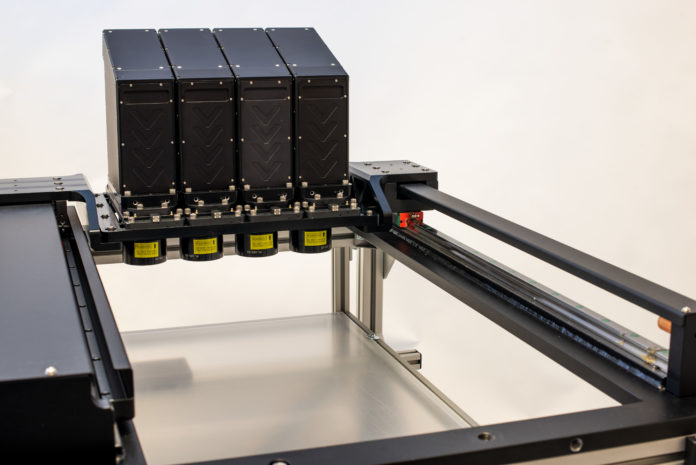

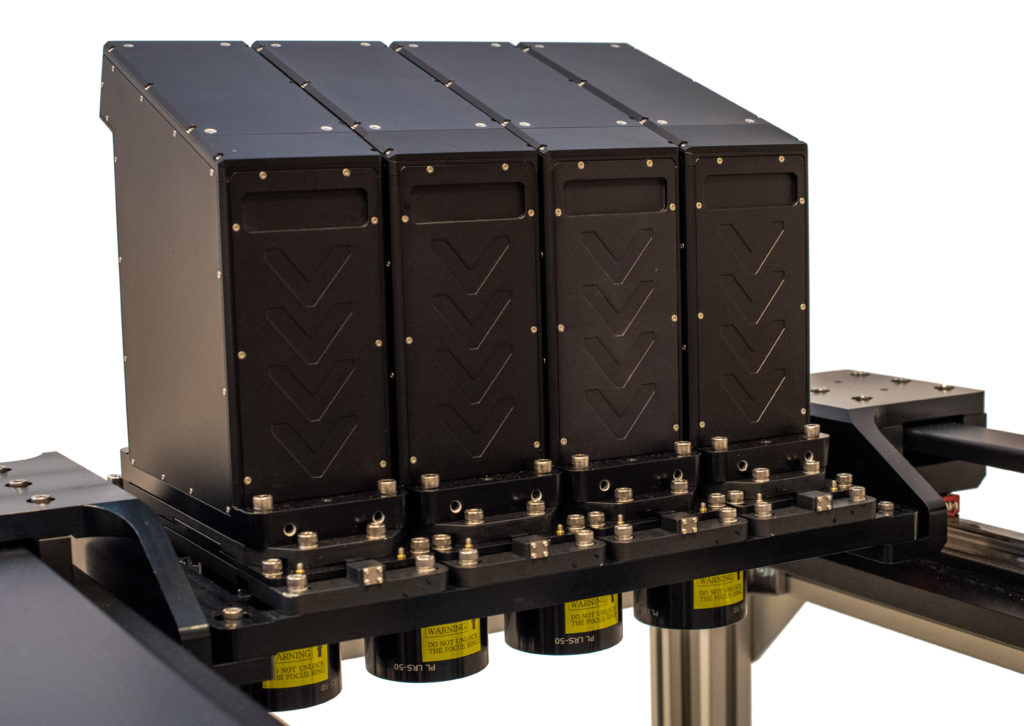

Le fabricant révolutionne le processus traditionnel d’impression 3D en permettant aux opérateurs d’augmenter leur production à l’aide d’un seul sous-système : un outil multi-têtes défilant appelé LUXBEAM® Rapid System (LRS).

Dans le but d’offrir une capacité de débit élevée, une haute résolution et un faible coût de possession, Visitech a imaginé un sous-système breveté qui peut être intégré dans les machines de fabrication additive. En utilisant un sous-système à têtes multiples défilantes, les opérateurs peuvent augmenter leur productivité sans compromettre la vitesse d’impression, la résolution des pixels et la finition de surface des pièces imprimées.

Comment cela fonctionne-t-il ?

Tout d’abord, il convient de noter que le sous-système multi-têtes à défilement est composé de têtes de moteur optique et d’un étage de mouvement configurables. Les ingénieurs peuvent contrôler le processus de fabrication avec un sous-système multi-têtes défilant à l’aide d’un logiciel propriétaire dédié qui fait partie de l’ensemble.

Une fois intégré à une imprimante 3D, la société assure qu’il permet une mise à l’échelle flexible du champ de construction, avec des tailles correspondant aux champs de construction cumulés de 100 imprimantes de bureau ou plus à la même résolution. Cela signifie que l’utilisation d’un tel outil peut permettre aux fabricants de réduire leurs investissements dans d’autres infrastructures tout en économisant du temps et des coûts au niveau de la production.

« Notre vision est d’apporter notre contribution à la révolution de la FA en permettant la production de masse de pièces imprimées en 3D. Le système multi-têtes défilant de Visitech permet aux constructeurs de machines de déployer des équipements de production de masse ou des machines d’impression à grande échelle avec des pièces de haute définition. Les configurations comprennent soit nos moteurs d’éclairage UV SLA, en configuration descendante et ascendante, soit nos moteurs d’éclairage infrarouge récemment mis sur le marché pour la fusion de polymères en poudre, ce qui permet d’utiliser une vaste gamme de matériaux allant du nylon au PEEK avec de grandes surfaces de construction et une haute résolution », a déclaré la société à 3D ADEPT Media.

Actuellement, la famille de produits LRS comprend des produits qui répondent aux besoins de deux processus : l’impression statique avec une zone de construction fixe et le système dynamique/en défilement avec une vaste zone d’impression.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !