Dans le but de démontrer que sa technologie de fabrication additive n’est pas seulement une solution pour les industries aux exigences strictes, Eplus3D, un fabricant de machines qui a récemment lancé la plus haute machine de fabrication additive en métal de son portefeuille, explore actuellement la production d’objets que nous pouvons utiliser au quotidien.

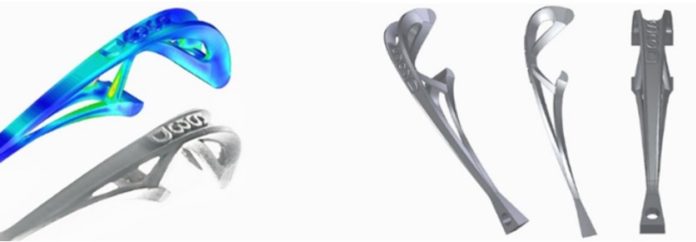

Dans cette optique, l’entreprise a imprimé en 3D un décapsuleur – un objet simple qui démontre le potentiel de l’impression 3D, de la conception intelligente et des technologies de numérisation 3D lorsqu’elles sont combinées.

“Le décapsuleur porte-clés EPLUS 3D est conçu avec la toute dernière technologie DfAM (Design for Additive Manufacturing) et Solid Edge. Il est donc possible d’imprimer des pièces avec seulement quelques structures de support, ce qui réduit le temps et le coût du post-traitement. La petite structure de support sous le tire-bouchon garantit que les pièces imprimées peuvent être retirées en douceur de la plateforme. Dans notre cas, nous utilisons un alliage de titane (qualité Ti6Al4V 23), qui est généralement utilisé dans les secteurs de l’aérospatiale et de la défense, de l’automobile et de la course automobile, ou dans les industries médicales et dentaires“, explique la société.

Il est intéressant de noter que cette impression nécessite une structure de support minimale dans le logiciel Voxeldance Additive Software. Pour préparer les données à imprimer, EPLUS 3D a utilisé VoxelDance Additive pour réparer et orienter les pièces, créer leurs supports et imbriquer 79 pièces sur la plateforme de construction. Après le tranchage, le logiciel d’incubation EP-Hatch, développé par EPLUS, a permis de créer deux trajectoires laser pendant le processus de production.

En le transformant sur notre système de fusion sur lit de poudre métallique (MPBF) EP-M150, ce matériau peut atteindre :

– Une résistance à la traction jusqu’à 1250 MPa,

– une limite d’élasticité de 1080 MPa

– Une dureté de 36 HRC

– Elongation de 12 %.

– une densité de 4,3 g/cm³.

Après l’impression, les pièces sont retirées de la plaque de substrat à la main et grenaillées à l’oxyde d’aluminium afin de créer une finition mate homogène sur les pièces.

En utilisant la boucle de processus de conception intelligente, la fabrication additive, les itérations de développement d’un produit peuvent être considérablement réduites. Les résultats de ce projet permettront à l’entreprise d’améliorer encore d’autres produits imprimés en 3D.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !