Dans le but de réparer et de maintenir le fonctionnement des transports publics, la société d’ingénierie italienne 3DnA S.r.l a récemment démontré comment l’impression 3D pourrait être un bon candidat de production pour assurer la fabrication de pièces de rechange.

Dans le cadre d’une collaboration avec la société de transport public napolitaine Azienda Napoletana Mobilità S.p.A (ANM), une société qui gère l’ensemble du réseau de transport public de Naples, qui comprend les célèbres trolleybus de la ville, 3DnA S.r.l a dû remplacer de nombreuses têtes de trolley de bus qui étaient cassées, ne pouvaient plus être utilisées et étaient obsolètes sur le marché. Cette pièce est très importante car elle relie la ligne d’alimentation électrique aérienne au trolleybus. L’obsolescence de cette pièce a fait courir un risque à l’ensemble de la flotte en cas de bris répétés.

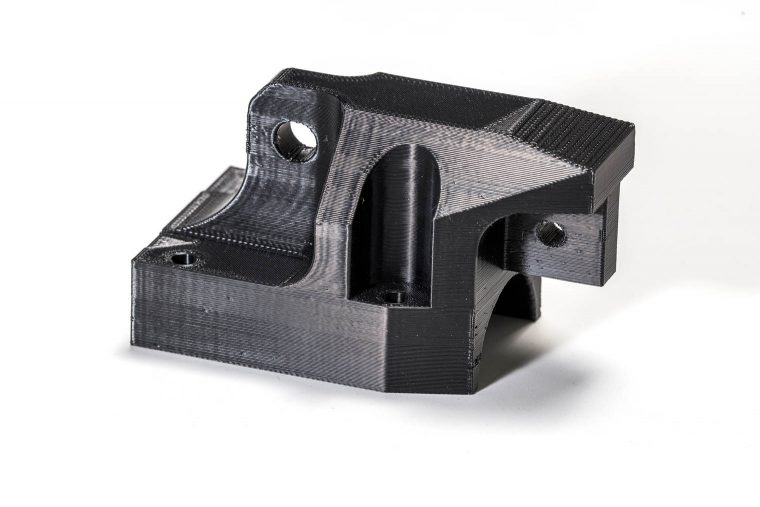

Pour résoudre ce problème, 3DnA S.r.l. s’est appuyée sur l’imprimante 3D Stratasys F900® – une imprimante 3D qui a déjà permis à de nombreuses entreprises du secteur de réaliser des gabarits et des montages, des prototypes fonctionnels ou des pièces de production. Combinée à la résine Stratasys ULTEM™ 9085, l’équipe de 3DnA a obtenu le support structurel nécessaire pour les rigueurs de l’utilisation quotidienne, tout en respectant les normes d’isolation électrique nécessaires. Le processus de fabrication consiste donc à scanner la pièce en 3D, à la redessiner de manière à ce qu’en cas de dommage, seul un petit composant de la tête du chariot ait besoin d’être remplacé – et non la pièce entière, comme c’était le cas auparavant – puis à la produire. Le F900 a servi à la production du boîtier extérieur qui relie la tête de chariot aux fils aériens.

« La création des têtes de trolley avec les procédés de fabrication traditionnels aurait pris jusqu’à 12 mois, ce qui aurait entraîné un long temps d’immobilisation du véhicule qui n’est tout simplement pas envisageable », explique Alessandro Manzo, directeur général de 3DnA. « En utilisant notre F900, nous avons pu produire et livrer en deux semaines une vingtaine des pièces les plus critiques de la tête de trolley, ce qui a permis à ANM d’éliminer tout risque supplémentaire d’immobilisation de sa flotte et d’assurer un transport fiable pour les trois millions de citoyens de Naples. Globalement, ce niveau de flexibilité de production est extrêmement important pour ANM, car elle peut désormais commander des pièces en fonction des besoins réels au lieu d’avoir à stocker de grandes quantités de stocks coûteux ».

« La pièce ne peut pas conduire l’électricité, il est donc essentiel de disposer de ce matériel. En outre, la résine ULTEMTM 9085 nous fournit trois critères clés nécessaires aux applications de transport d’utilisation finale : une excellente résistance à la chaleur avec une température de déflexion de 153°C, c’est un thermoplastique ignifuge, et offre un rapport résistance/poids très élevé », ajoute-t-il.

La nouvelle tête de chariot est constituée d’une structure métallique centrale. L’impact a été tel qu’elle est maintenant devenue la pièce de choix pour l’ensemble de la flotte.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !