Dans le cadre d’une série de tests réalisés avec l’Université de Rostock, AIM3D a pu évaluer les performances du matériau polyamide PA6GF30 avec le procédé CEM (Composite Extrusion Modelling).

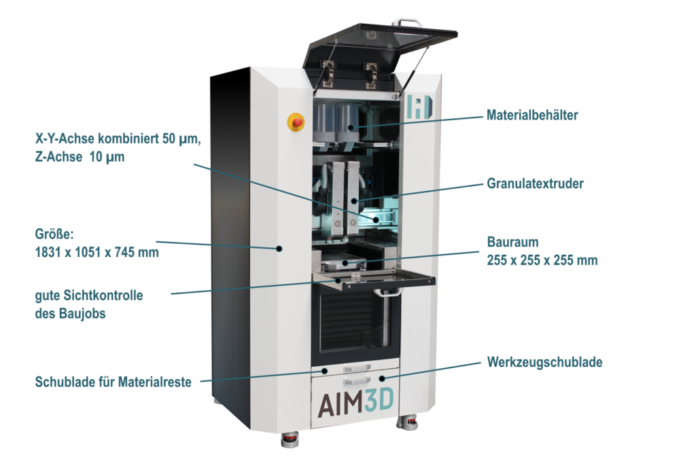

Les capacités de ce processus avaient déjà été explorées avec le cuivre dans le cadre d’un partenariat avec Schunk. La machine AIM3D ExAM 255 – une imprimante 3D multi-matériaux – a également été utilisée cette fois-ci, aux côtés de la machine ExAM 510.

Idéal pour les applications industrielles de production en série, le matériau PA6GF30 peut combiner des propriétés mécaniques élevées avec une résistance à la température et aux milieux. Selon AIM3D, les composants fabriqués en PA6GF30 conviennent parfaitement aux applications de remplacement des pièces en métal ou en aluminium lorsque les températures de fonctionnement le permettent (PA6GF30 : 130°C en utilisation continue, 150°C pour de courtes périodes).

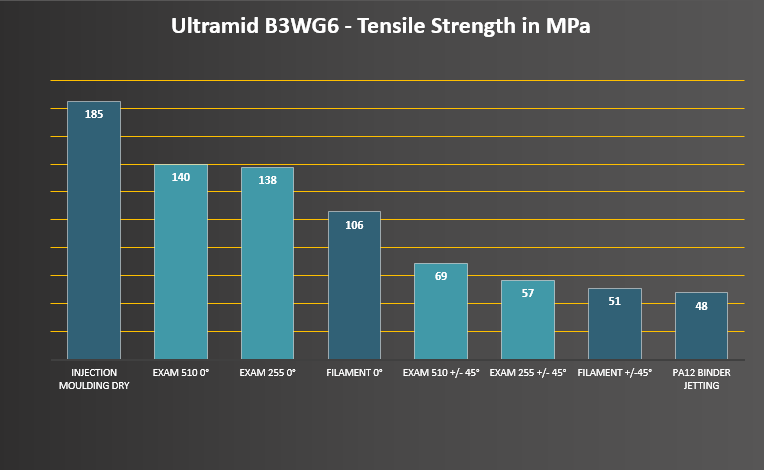

En ce qui concerne les propriétés mécaniques, telles que la résistance à la traction, des valeurs très élevées ont été obtenues par impression 3D sur les systèmes AIM3D ExAM 255 et ExAM 510 (voir graphique ci-dessous). Par rapport aux procédés à lit de poudre ou aux procédés d’impression 3D qui utilisent des matériaux filamenteux, les systèmes du procédé CEM atteignent des résistances à la traction qui se rapprochent des procédés classiques de moulage par injection de thermoplastiques, explique l’entreprise.

Analyse des coûts : comparaison avec une approche de fabrication conventionnelle

Comme vous le savez peut-être, l’un des éléments susceptibles d’influer sur le coût est la possibilité de fabriquer en un seul processus d’impression ou non. Dans ce cas précis, un boîtier d’extrudeuse équipé d’un support moteur a été fabriqué à titre de démonstration du procédé. Le support du moteur, deux conduits d’air acheminés dans les murs, une sortie de ventilation et un support pour les capteurs ont tous été intégrés dans le boîtier en tant que composant unique.

S’ils avaient eu recours à un processus de fabrication conventionnel avec des pièces en aluminium fraisées, 3 à 4 pièces auraient dû être fraisées à partir d’un seul bloc, ce qui aurait entraîné un gaspillage de matières premières. Sans compter que du temps supplémentaire aurait été nécessaire pendant la phase de conception pour trouver une solution de rechange afin d’éviter l’utilisation d’outils spéciaux tels que des forets à fente, etc. et pour mettre en œuvre une connexion par ajustement de forme appropriée des pièces.

Le temps passé à écrire des programmes de fraisage FAO est également éliminé, en particulier pour la production de petites séries. Le travail d’assemblage manuel est considérablement réduit, ce qui a également un effet positif sur le calcul du coût des pièces.

Pour rappel, le procédé CEM est unique en ce qu’il permet d’utiliser des granulés sans filaments disponibles dans le commerce, dont les coûts d’approvisionnement en matériaux sont les mêmes que pour le moulage par injection, mais sans les coûts d’outillage.

« Un prix comparable à celui du moulage par injection pour des matières premières qui ne contiennent pas de filaments est un avantage considérable pour notre technologie de systèmes d’impression 3D CEM. En utilisant le PA6GF30, notre machine ExAM 255 est capable de produire à la fois des pièces complexes et délicates avec une résolution d’impression fine, ainsi que des composants structurels de grande taille avec des épaisseurs de couche plus importantes, ce qui se traduit par une rentabilité maximale avec une impression 3D de pointe », déclare Vincent Morrison, CEO d’AIM3D.

Ceci étant dit, AIM3D reconnaît que l’impression 3D ne peut pas égaler les économies de coûts du moulage par injection pour les productions en moyennes ou grandes séries. Ses avantages résident davantage dans la production de lots plus petits et dans les approches de conception bionique.

En revanche, pour les petites et moyennes séries et le prototypage rapide, les coûts d’outillage représentent une part disproportionnée du calcul des prix.

« L’aluminium en tant que matériau est comparativement cher en raison de sa production à forte intensité énergétique. Les pièces en aluminium sont souvent fraisées à partir d’un bloc solide. Cela exerce une forte pression sur les prix. À cela s’ajoute la pénurie actuelle de matières premières. Le matériau PA6GF30 imprimé avec notre technologie CEM comme solution de production alternative crée de toutes nouvelles dimensions en termes de rentabilité. Cela s’applique d’autant plus lorsque des approches de conception bionique entrent en jeu pour accroître les performances des composants », conclut Morrison.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com