« Les anneaux ALD ne sont pas nécessairement la première application de la fabrication additive (FA) dans l’industrie des semi-conducteurs, mais ils sont les plus innovants », a déclaré Johannes Homa, CEO et fondateur de Lithoz, à 3D ADEPT Media. « Leur importance réside dans la façon dont elles démontrent la valeur de la fabrication additive pour relever les principaux défis de la fabrication des semi-conducteurs. »

Cette déclaration audacieuse a immédiatement soulevé une douzaine de « pourquoi » dans mon esprit. Heureusement, Homa a pris 50 minutes de son quart de travail du mercredi pour éclaircir ces zones d’ombre.

J’ai été sincèrement ravie que, pour ce traditionnel rendez-vous annuel, nous nous soyons concentrés sur autre chose que les soins de santé. Ne vous méprenez pas : la technologie d’impression 3D en céramique de Lithoz continue d’obtenir des résultats remarquables dans le secteur des soins de santé. En fait, une étude récente montrant un taux de réussite total de 92 % avec le matériau Lithabone a encore renforcé la crédibilité de la technologie de l’entreprise dans ce domaine. Mais avec des ventes unitaires de semi-conducteurs atteignant le chiffre record de 1,15 trillion d’unités rien qu’en 2021, il est clair que d’autres marchés de niche méritent également notre attention, en particulier pour comprendre comment la FA peut tirer parti de cette opportunité.

Dans un récent dossier intitulé « Comment la FA et l’industrie des semi-conducteurs peuvent s’entraider » (édition de janvier/février de 3D ADEPT Mag ; p. 6-8), Veeco Instruments, concepteur et fabricant mondial d’équipements de traitement des semi-conducteurs, explique que la question de la chaîne d’approvisionnement (illustrée par la loi de Moore) a conduit à l’exploration de la FA comme candidat à la production dans l’industrie des semi-conducteurs. Pour réduire la dépendance à l’égard des fournisseurs étrangers, par exemple, des pays comme les États-Unis, qui souhaitent améliorer la résilience de la chaîne d’approvisionnement, devraient relever les défis (longs délais, augmentation des déchets et des coûts) des méthodes actuelles de fabrication dans ce domaine. C’est exactement là que la FA entre en jeu. Pour comprendre le potentiel de la FA dans ce secteur, ma conversation avec Homa s’est concentrée sur les anneaux ALD.

Pourquoi des anneaux ALD ?

Pourquoi des anneaux ALD ?

Pour ceux qui ne connaissent pas encore ce sujet, rappelons que les anneaux ALD sont des pièces consommables utilisées dans les équipements de dépôt par couche atomique (ALD – Atomic Layer Deposition). L’ALD est un type spécifique de dépôt utilisé pour appliquer de fines couches de matériaux (métaux, isolants, semi-conducteurs) sur la surface d’une plaquette de silicium. Le dépôt est l’une des six étapes critiques de la fabrication d’une micropuce, les autres étant la photorésine, la lithographie, la gravure, l’ionisation et l’emballage.

Si un anneau ALD fonctionne mal, est mal aligné ou provoque un dépôt non uniforme, il peut contaminer la plaquette, provoquer une variation de l’épaisseur du film ou entraîner le rejet de la plaquette (rebut).

« L’anneau contrôle le flux de gaz utilisé pour déposer des couches ultrafines de matériau (souvent d’une épaisseur d’une seule couche atomique) sur la surface de la plaquette. Il joue un rôle crucial dans l’ensemble de la machine, en particulier dans le processus de dépôt et dans la gravure et l’accumulation de matériaux pendant la fabrication des puces. Traditionnellement, ce processus prenait beaucoup de temps, car la gravure et le dépôt se déroulaient en deux étapes distinctes, ce qui nécessitait de déplacer la plaquette entre différentes machines ou de modifier les conditions de la chambre à plusieurs reprises, ce qui ralentissait la production.

Ce que nous avons appris du nouveau FALP (Fast atomic layer processing) mis au point par le Dr Stephan Wege de Plasway, c’est que les innovations dans la conception des équipements ALD – au-delà de l’anneau lui-même – permettent la gravure et le dépôt dans la même machine et le même cycle de processus sans rupture du vide ou changement d’outils.

Historiquement, ces anneaux étaient fabriqués à partir de métaux avec des buses conçues pour distribuer uniformément les gaz à l’intérieur de la chambre. Cependant, les anneaux métalliques sont souvent confrontés à deux problèmes majeurs : la résistance à la corrosion et la garantie d’une distribution homogène des gaz. L’ALD fonctionnant à l’échelle de couches atomiques uniques, la reproductibilité de la fabrication de ces anneaux est donc essentielle », explique Homa.

Pour éviter que de minuscules variations n’affectent de manière significative la qualité du film et le rendement global, il est essentiel d’explorer la FA comme solution de rechange pour la production de ces anneaux ALD.

Pourquoi la fabrication de céramiques par lithographie (en anglais, LCM – lithography-based ceramic manufacturing ) de Lithoz en particulier ?

Quelques procédés de FA ont été ajoutés à la liste restreinte des techniques de fabrication pouvant produire des anneaux ALD pour des applications dans le domaine des semi-conducteurs. Il s’agit notamment de la fusion laser sur lit de poudre (LBPF), de la fusion par faisceau d’électrons (EBM), du jet de liant, de la SLA et de la LCM.

Cependant, le potentiel de la technologie LCM ne doit pas être comparée à ces processus. Ma conversation avec le CEO de Lithoz m’a permis d’identifier trois domaines de performance dans lesquels la technologie phare de l’entreprise brille : Les capacités de fabrication, les délais et les coûts.

Capacités de fabrication

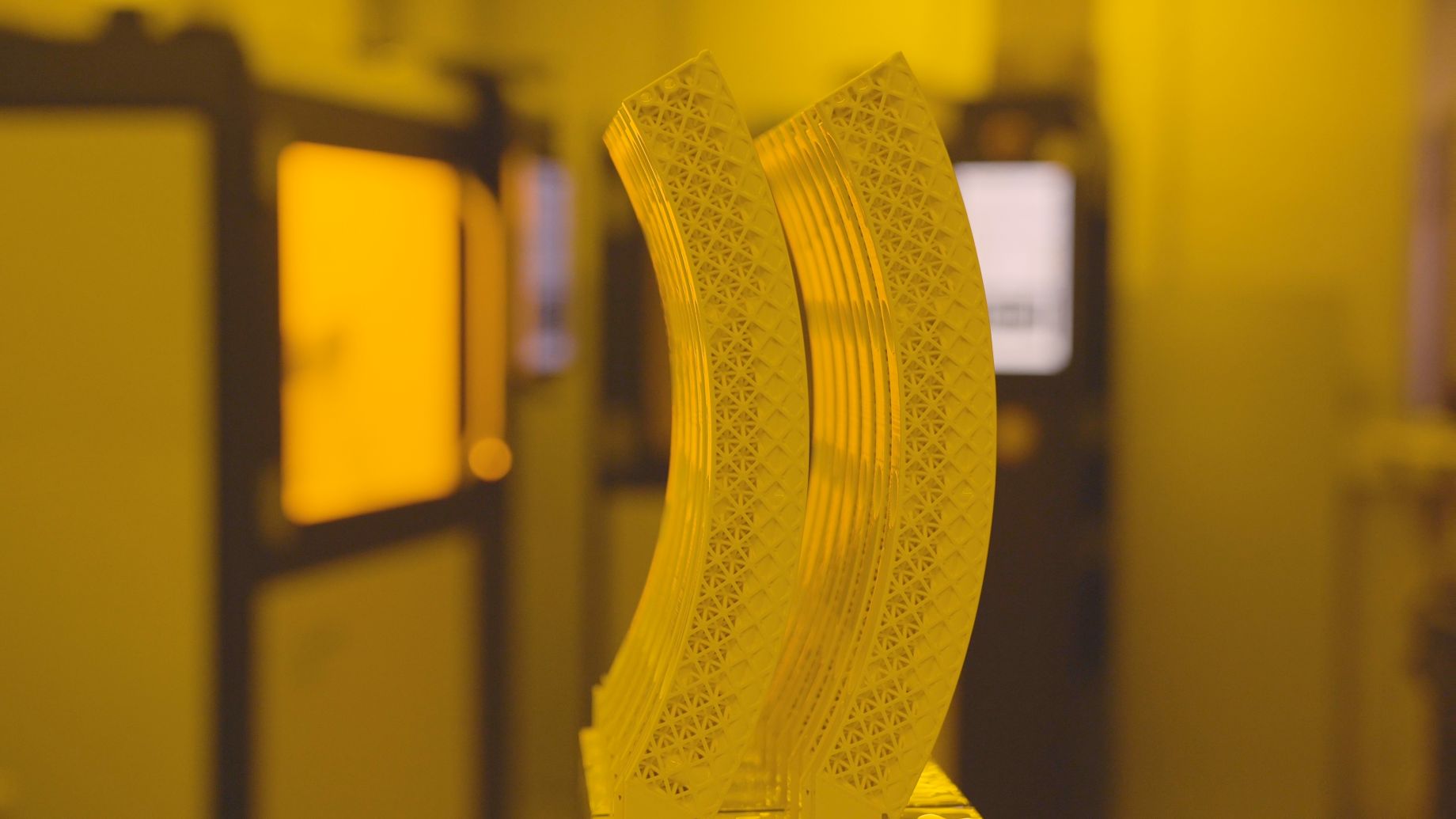

Pour rappel, le produit phare de Lithoz est un procédé qui consiste à disperser des particules de céramique dans une résine photosensible. Cette dispersion est ensuite solidifiée par la lumière, couche par couche, pour former une pièce. La pièce subit ensuite un processus de frittage pour développer ses propriétés céramiques et peut être utilisée pour son usage final.

« Nous sommes particulièrement actifs dans les zones fonctionnelles centrales de l’équipement semi-conducteur – les zones où se déroulent les processus critiques tels que la gravure, le dépôt de matériaux et le nettoyage des plaquettes de silicium. Ces zones sont exposées à des environnements chimiques et thermiques extrêmement difficiles. C’est précisément là que les céramiques hautes performances, et par extension la fabrication de céramiques par lithographie (LCM), entrent en jeu », souligne le CEO en parlant des applications des anneaux ALD.

Pour clarifier, les anneaux ALD fabriqués à l’aide de LCM sont conçus pour être utilisés dans la zone de traitement centrale de l’équipement ALD, où la gravure et le dépôt ont lieu dans un environnement plasma. Cette zone est exposée à des produits chimiques agressifs, à une chaleur élevée et à des conditions de vide pendant les étapes de gravure et de dépôt. Les anneaux ALD en métal fabriqués de manière conventionnelle ne sont souvent pas performants en raison de la corrosion, de l’irrégularité du flux de gaz et de la fatigue thermique.

Grâce au procédé LCM, les fabricants peuvent produire des anneaux ALD complexes en céramique avec des canaux internes pour une distribution précise du gaz, maintenir des tolérances serrées et la répétabilité nécessaire pour le contrôle des couches à l’échelle atomique.

« Si l’alumine reste le matériau clé pour la fabrication des anneaux ALD, le nitrure d’aluminium (en particulier pour les composants tels que les plaques chauffantes), le YAG, l’yttrium et le carbure de silicium sont d’autres céramiques techniques qui peuvent être explorées pour des applications dans le domaine des semi-conducteurs », souligne Homa.

Temps

Comme vous le savez peut-être, la FA est souvent vantée pour sa capacité à accélérer la production par rapport aux techniques de fabrication conventionnelles. Cependant, lorsque je parle de « temps » comme indicateur de performance clé dans ce contexte, je parle de la façon dont un anneau ALD imprimé en 3D aide les fabricants de semi-conducteurs à améliorer leur efficacité opérationnelle. Une fois installé dans un équipement de fabrication de semi-conducteurs, l’anneau ALD imprimé en 3D peut multiplier la productivité par trois par rapport aux anneaux métalliques conventionnels. Il permet notamment de faire passer le temps de fonctionnement d’un mois à neuf mois. Des tests supplémentaires révèlent qu’aujourd’hui, le temps de fonctionnement a encore augmenté.

Coût

Il est difficile d’évaluer réellement les implications financières massives qui peuvent résulter de l’amélioration de l’uniformité du processus pour les anneaux ALD en particulier. Pour que la discussion soit plus réaliste, considérons les pièces imprimées en 3D qui sont produites pour une machine de fabrication de semi-conducteurs.

Une modification de 0,01 % de la conception d’une pièce imprimée en 3D peut améliorer l’uniformité de la plaquette, réduire les reprises ou prolonger le temps de fonctionnement de l’outil. Elle peut avoir un impact sur le débit ou réduire les rebuts, ce qui se traduit directement par des économies d’argent.

La question est de savoir combien ?

Les usines de fabrication de semi-conducteurs fonctionnent 24 heures sur 24, 7 jours sur 7, avec des coûts élevés par minute d’arrêt (parfois plus de 100 000 dollars par heure). Une amélioration de 0,01 % de la conception d’une pièce imprimée en 3D peut permettre d’économiser jusqu’à 240 000 dollars par jour si cette modification affecte les performances critiques du processus, si elle est mise à l’échelle sur de nombreux outils et si elle s’attaque à un point sensible à coût élevé comme les temps d’arrêt ou la perte de rendement.

Pour cette application spécifique, Homa a déclaré à 3D ADEPT que « jusqu’à 100 imprimantes CeraFab System peuvent être synchronisées, indépendamment de leur emplacement, qualifiant cette technologie rapidement évolutive comme un facteur précieux dans la délocalisation de la production de semi-conducteurs ».

Autres applications de la FA dans l’industrie des semi-conducteurs

Même si les anneaux ALD démontrent la valeur de la technologie LCM de Lithoz en termes de performance, de temps et de coût dans un environnement critique, ils ne sont qu’une partie d’un portefeuille croissant d’applications qui redéfinissent collectivement la façon dont l’équipement et l’outillage des semi-conducteurs sont conçus, produits et entretenus. Sur le marché, nous avons déjà vu cette technologie devenir un élément central de certaines entreprises intégrées verticalement, en particulier dans la production d’échangeurs de chaleur. Homa a également cité les égaliseurs de gaz, les buses de distribution de gaz, les plaques de chauffage et de refroidissement comme d’autres applications clés où la FA a du potentiel.

Il ne s’agit là que des premières étapes d’un parcours plus vaste pour Lithoz dans le secteur des semi-conducteurs. Restez à l’écoute pour découvrir les prochaines étapes de l’entreprise autrichienne.

Ce contenu a été créé en collaboration avec Lithoz. Les propos de Johannes Homa ont été modifiés par souci de concision et de clarté. Découvrez plus en détail les capacités technologiques de Lithoz dans ces articles « FOCUS ».