Le constructeur britannique Briggs Automotive Company alias BAC & le spécialiste de la FDM Stratasys ont collaboré pour la fabrication d’un prototype de conduit d’entrée d’air.

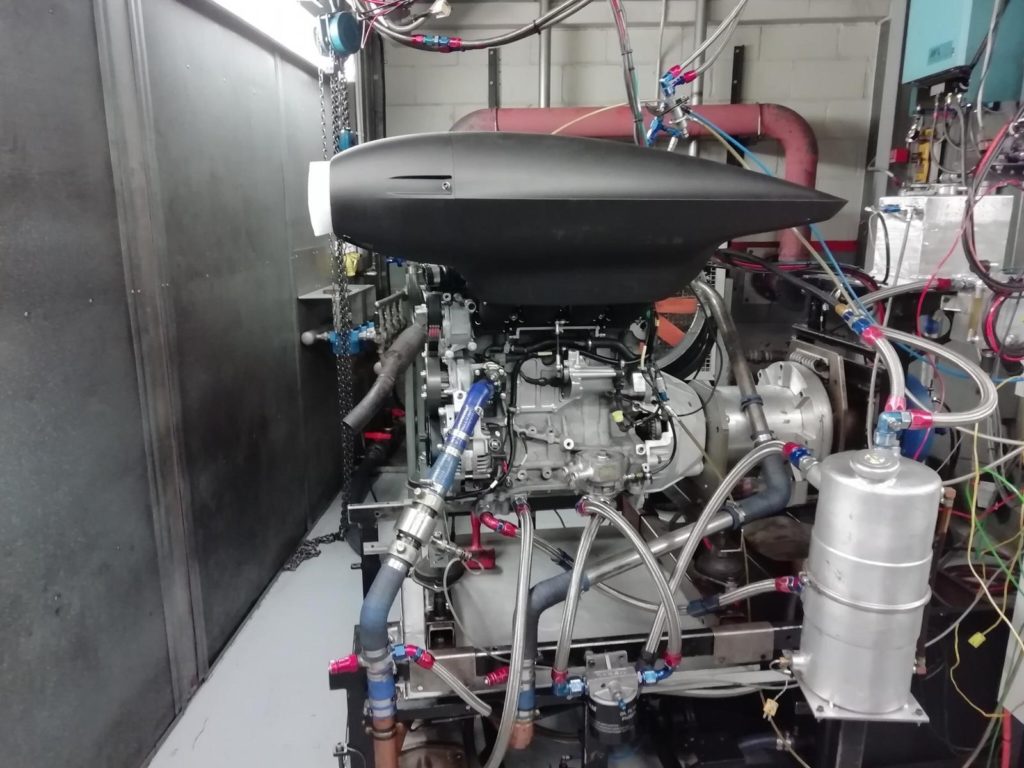

Au cours du processus de fabrication du Mono R, la voiture d’élite récemment lancée par BAC, l’entreprise a accusé des retards préjudiciables dans le processus de conception d’une boîte à air. Une boîte à air est une chambre vide à l’entrée de la plupart des moteurs à combustion. C’est un outil clé pour une voiture car il capte l’air extérieur et l’achemine vers les tuyaux d’admission de chaque cylindre.

Pour surmonter ce défi, BAC s’est tournée vers la fabrication additive FDM de Stratasys pour la production de prototypes fonctionnels.

De quelques semaines à quelques heures seulement

« Le délai de production d’un prototype de la boîte à air en utilisant les méthodes d’usinage traditionnelles a dépassé deux semaines. S’il y avait des problèmes avec le prototype produit, alors toute itération de conception ajouterait le double de ce temps. C’était un retard que nous ne pouvions tout simplement pas nous permettre », explique Ian Briggs, directeur de la conception du BAC.

L’admission d’air est essentielle au refroidissement de la voiture et aux performances sur route. Avec une géométrie unique, la pièce finale devait être entièrement réalisée en fibre de carbone, ce que l’équipe a fait en utilisant le matériau Nylon 12CF de Stratasys.

Ce thermoplastique renforcé de fibres de carbone peut résister à des températures extrêmes (plus de 140° Celsius) tout en offrant le design désiré. L’équipe de BAC a utilisé le matériel sur l’imprimante 3D F900 du fabricant.

« L’accès au Nylon 12CF renforcé de fibres de carbone faisait partie intégrante de ce processus de développement. Le prototype était aussi performant que si nous avions produit le prototype en plastique renforcé de fibres de carbone à partir d’un moule. Il a également résisté aux essais en piste avec aisance », explique Briggs.

Selon BAC, l’apparence générale du Mono R est 20 mm plus basse et 25 mm plus longue que son prédécesseur, ce qui signifie que chaque centimètre compte. Afin de tester efficacement la boîte à air, il fallait qu’elle soit montée avec précision sur la voiture, sans aucune marge d’erreur.

« La liberté de conception offerte par les imprimantes 3D industrielles de Stratasys était essentielle pour la boîte à air. Nous avons pu peaufiner le design et ne pas craindre que la version finale imprimée en 3D ne corresponde pas exactement à la taille ou à la géométrie dont nous avions besoin », résume Briggs, le Nylon 12CF a permis à l’équipe de conception de tester le prototype dans un matériau aussi proche que possible du réel.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram !Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

https://pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});