Aslan Shirazian

Les fournisseurs de solutions SaaS (Software as a Service) jouent un rôle vital dans la recherche de solutions pour surmonter les obstacles rencontrés par les entreprises qui exploitent la fabrication additive. Ces obstacles concernent souvent la conception, la fabrication et la validation de la construction, et laissent des questions sans réponse pour les concepteurs, les fabricants, sans parler des OEM, des consultants et autres sociétés tierces.

GROW Software Ltd (alias GROW), une société basée à Londres, a examiné ces questions, afin de fournir une solution SaaS complète à ces cibles. La société est bien plus qu’une société de sécurité DRM. Elle a montré au marché qu’elle a une vision plus large que d’autres entreprises de la même gamme en proposant une solution basée sur trois piliers, une solution qui permettrait aux entreprises d’économiser du temps et de l’argent, et surtout, d’envisager un avenir prometteur pour les procédés de fabrication additive (FA).

Afin de comprendre le pourquoi du comment de cette solution, nous avons invité Aslan Shirazian, Business Development Manager de GROW, dans cette #OpiniondelaSemaine.

Quels sont les challenges que GROW tente de surmonter ?

Aujourd’hui, 3 défis restent à relever et chacun d’entre eux soulève plusieurs questions :

La première est la conception qui soulève des questions sur la façon dont on conçoit, sur la propriété intellectuelle (PI) et sur le choix du bon équipement : Comment concevoir pour la FA ? Comment protéger la propriété intellectuelle et le savoir sur un design ? Comment choisir la bonne machine, les bons matériaux et les bons réglages pour cette conception spécifique ?

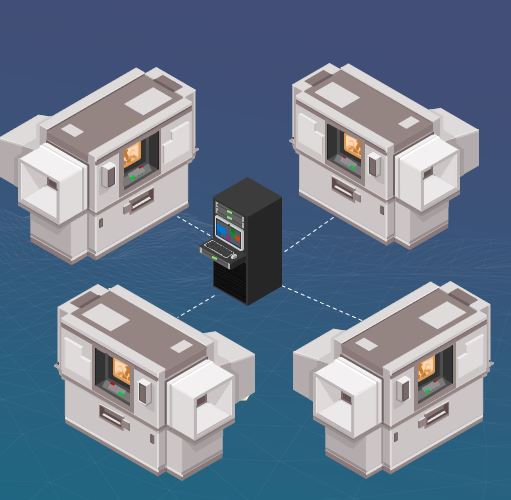

La fabrication est considérée comme l’un des défis les plus importants car elle exige des fabricants qu’ils connaissent les causes des pannes qui peuvent survenir, qu’ils déterminent comment ils peuvent contrôler leurs droits numériques à l’intérieur de la machine et, surtout, qu’ils s’assurent que la machine fonctionne correctement.

Enfin, une fois la pièce construite, les fabricants doivent s’assurer qu’elle est construite selon les spécifications correctes. C’est à ce moment que la validation du process entre en jeu et le défi ici est le coût et la limitation du contrôle de qualité, en particulier pour les structures complexes.

Ces défis débouchent donc sur une solution qui repose sur trois piliers. Quels sont-ils ?

Ces piliers sont la sécurité, la cohérence et l’Insight.

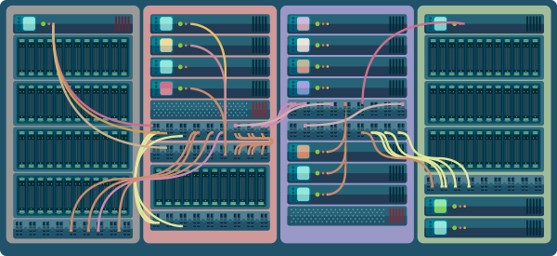

La sécurité consiste à protéger la propriété intellectuelle du design. En 2017, nous avons obtenu un brevet dans l’UE et aux États-Unis pour notre process et notre outil de sécurité. Techniquement parlant, nous disposons d’un système de cryptage où nous sommes en mesure de crypter la conception (les formats STL, .SLI, .CLI and .3MF) ainsi que les instructions de fabrication : nous pouvons envoyer le fichier directement dans la machine, décider de la façon dont il doit être construit, assurer la production de la pièce avec un matériau donné et uniquement sur une machine spécifique, ou même commander un nombre précis d’impressions.

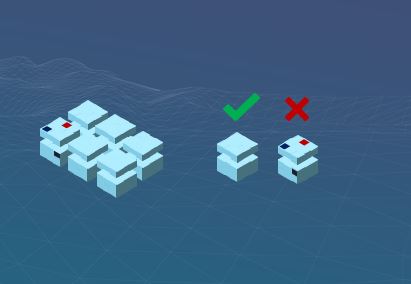

Notre deuxième pilier est la cohérence. Nous sommes en mesure de verrouiller la pièce sur la plate-forme afin qu’aucune autre pièce ne puisse être construite sur ladite plate-forme. De plus, nous avons un contrôle total sur la position de la pièce sur la plate-forme ainsi que le nombre de prints. Une fois que la construction a commencé sur une machine, un rapport est automatiquement généré et renvoyé au propriétaire de la conception. La bonne nouvelle, c’est que ce rapport est généré automatiquement et non manuellement et qu’il fournit tous les détails relatifs à la fabrication.

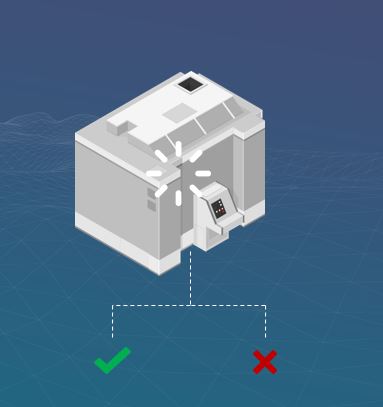

Et l’Insight. Ce rôle entre en jeu à la fin du processus de construction. Une fois construite, l’étape suivante consiste à valider sa qualité. Nous sommes en mesure d’assurer la qualité et le rendement tout en recueillant les données de construction de la machine et en les analysant. En effet, nous avons développé un outil qui permet d’effectuer des statistiques et des analyses afin de déterminer les anomalies potentielles.

Grâce à la façon dont nous appliquons ces piliers, nous permettons aux entreprises de l’industrie de la FA d’économiser du temps et de l’argent dans la production.

La propriété intellectuelle reste l’une des deux principales questions abordées au niveau réglementaire. Selon vous, quelles sont les préoccupations que cela soulève ?

La PI peut être appliquée dans différents scénarios : le premier étant la conception. Dans l’industrie aérospatiale, les ingénieurs ont passé plusieurs années à concevoir une pièce spécifique ainsi qu’à sécuriser la façon dont la pièce doit être construite pour être qualifiée pour voler dans les airs.

De plus, la propriété intellectuelle sur la façon dont la pièce doit être construite est également importante car chaque conception et chaque matériau ont ses propres règles de conception. Par conséquent, les protéger est également très important.

Le deuxième scénario est celui du processus de fabrication. Comme nous l’avons déjà mentionné, les paramètres de conception et de procédé ainsi que toutes les autres instructions de fabrication doivent être couplés ensemble dans un format crypté afin que le résultat final de la construction soit réussi et qualifié.

Le processus d’application de votre logiciel diffère-t-il d’une cible (concepteurs) à l’autre (services de bureau) ?

Pour chaque cible, le processus d’application est le même mais nous avons développé notre logiciel de manière modulaire. Nous pouvons facilement le personnaliser pour l’adapter aux besoins de chaque cible.

Y a-t-il des conseils que vous aimeriez donner aux professionnels qui ne savent pas quoi faire face aux défis de la FA ?

L’un des principaux défis auxquels la FA en général est confrontée n’est pas seulement la sécurité, mais surtout la capacité de fabrication et enfin, la validation de la pièce.

En plus de développer notre solution complète de gestion des droits de fabrication additive numériques, nous nous concentrons sur la construction de moteurs d’intelligence artificielle (IA) pour surmonter les défis liés à l’adoption de la fabrication additive dans la conception, la fabrication et la validation de construction. Après avoir lancé notre premier produit et réduit les risques associés à la technologie, nous avons identifié des cibles clés et travaillons maintenant en étroite collaboration avec les principaux intervenants de l’industrie.

Votre dernier mot ?

Chez GROW, nous nous engageons à développer une technologie de pointe pour permettre une fabrication additive sécurisée et assurer la qualité et la constance de chaque fabrication.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Voulez-vous figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js (adsbygoogle = window.adsbygoogle || []).push({});