Colibrium Additive – une société de GE Aerospace est l’une des entreprises dont la présence était attendue à RAPID+TCT 2024. Pour ceux qui ne le savent pas, il s’agit de leur première apparition publique depuis que GE Additive a annoncé son changement de marque. Nous avions une question à l’esprit : vont-ils être à la hauteur de cette nouvelle vision ?

Jusqu’à présent, si l’on considère l’éventail des lancements et des mises à jour de produits présentés lors du salon, il ne fait aucun doute que GE Additive est sur la bonne voie.

Dans le segment du matériel

Vous vous souvenez que l’entreprise a beaucoup parlé de sa très attendue solution d’impression 3D à jet de liant de GE Additive – une solution qu’elle a développée au cours des six dernières années ? Eh bien, l’attente est terminée puisque nous avons reçu la confirmation que cette nouvelle imprimante 3D industrielle est désormais disponible dans le commerce.

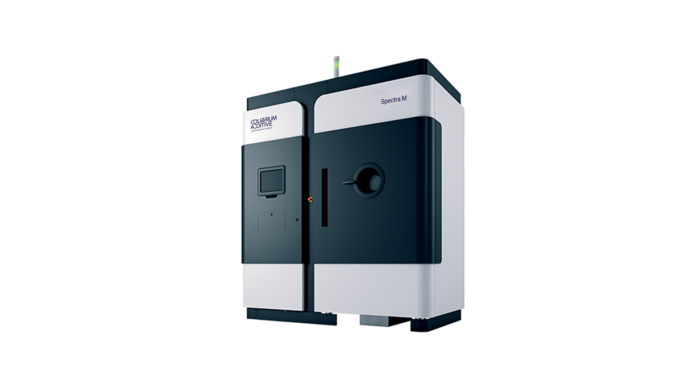

Dans sa gamme d’imprimantes 3D industrielles, les utilisateurs de FA peuvent également bénéficier de la Spectra M, nouvelle venue dans la gamme Spectra. Conçue pour les utilisateurs qui cherchent à atteindre des volumes de fabrication plus petits, la Spectra M intéresserait particulièrement les fabricants d’implants médicaux et orthopédiques.

“Le fait de disposer de la plus grande base installée d’utilisateurs de longue date, très expérimentés, nous permet d’avoir une vision inestimable et nous aide à faire évoluer constamment notre portefeuille afin de proposer des technologies EB-PBF qui répondent à leurs besoins spécifiques, alors qu’ils continuent à développer leurs opérations de fabrication additive. Spectra M est une réponse directe au dialogue constant avec nos clients, en particulier les super-utilisateurs de la fabrication additive dans l’industrie des implants orthopédiques“, a déclaré Oscar Angervall, chef de produit senior chez Colibrium Additive.

Colibrium Additive précise que l’imprimante 3D est équipée d’EBMControl 6.4, également lancé à RAPID + TCT 24, et qu’elle est entièrement compatible avec les technologies Point Melt, Powder Supports et Plate Free. En fonction de leur application, les clients peuvent choisir entre un thème de productivité élevée ou un thème de processus avancé basé sur le Point Melt, pour permettre une impression véritablement sans support sans compromettre la rugosité de la surface ou les propriétés mécaniques.

Avec Ti6Al4V Grade 5 et Ti6Al4V Grade 23 comme premiers matériaux compatibles avec le système, les autres spécifications clés de la machine comprennent une enveloppe de construction de Ø270 x 430 mm et une puissance de faisceau de 4,5 Kw.

Technologies Point Melt, Powder Supports et Plate Free

Outre la nouvelle imprimante Spectra M, les utilisateurs de l’imprimante 3D Spectra L peuvent également bénéficier de ces nouvelles mises à jour du logiciel de fusion par faisceau d’électrons (EB-PBF).

La technologie Point Melt fait fondre la poudre métallique par de petits “points” au lieu de lignes, ce qui permet d’obtenir une température plus précise et de réduire les gradients de température tout au long de l’impression d’une pièce. Offrant d’excellentes propriétés isotropes indépendamment de la direction de construction, y compris une augmentation significative de la limite d’élasticité, la technologie Point Melt permet une liberté d’orientation. Les pièces fabriquées avec Point Melt présentent une excellente rugosité de surface, comparable à celle de la fusion laser sur lit de poudre, explique un communiqué de presse.

“Contrôlé par des algorithmes logiciels adaptatifs, le Point Melt marque un changement radical dans la stratégie de fusion. Les pièces métalliques peuvent bénéficier d’une réduction du support nécessaire pour construire des surplombs et d’une amélioration de la qualité de surface“, a déclaré Oscar Angervall.

Les supports de poudre constituent une nouvelle solution pour soutenir les pièces pendant la fabrication. L’élargissement de la fenêtre de traitement rendu possible par les fonctionnalités de fusion ponctuelle réduit considérablement, voire élimine, le nombre de structures de support nécessaires, tandis que les supports de poudre conservent l’excellente précision dimensionnelle de la fusion en ligne avec supports. Pour les clients, le nouvel outil vise à réduire les coûts de post-traitement.

Plate Free est une alternative à la méthode conventionnelle de démarrage du chauffage de la plaque et offre un moyen plus rentable et plus simple de démarrer une construction. Lors du démarrage sans plaque, la poudre est progressivement frittée jusqu’à ce que les pièces puissent être fabriquées par-dessus, ce qui présente une série d’avantages en termes de qualité et de coût. Ces avantages sont les suivants :

– Diminution des temps d’exécution des machines et de la dépendance de l’opérateur.

– Réduction du risque de contamination et allongement de la durée de vie des cathodes.

– La possibilité de commencer plusieurs constructions par rotation de la machine.

– Élimination d’un consommable lourd, spacieux et coûteux.

En outre, le chauffage de la plaque libre par rapport au chauffage de la plaque de démarrage est défini par des thèmes et ne nécessite donc aucun effort pour passer d’une construction à l’autre.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !