La société avait déjà obtenu un financement d’amorçage de 8 millions de dollars

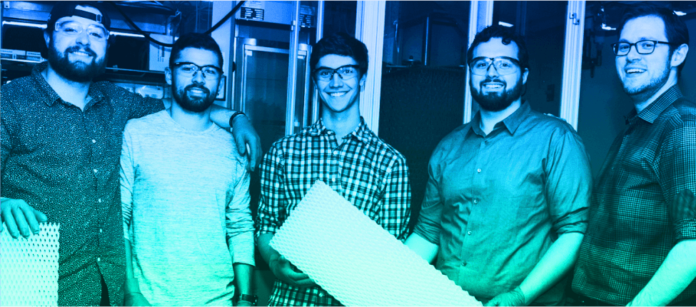

Soutenu par plusieurs vétérans de l’impression 3D, Azul3D a levé 12,5 millions de dollars dans le cadre d’un financement d’amorçage sursouscrit. Le fabricant d’imprimantes 3D prévoit d’utiliser ce capital pour faire progresser sa technologie propriétaire d’impression rapide sur zone étendue (high area rapid-printing – HARPTM) et accélérer la commercialisation de ses imprimantes 3D.

Au cours de ce tour, Azul 3D s’est entouré de vétérans de l’impression 3D/AM, dont

– Louis A. Simpson, ancien DSI de Geico, ancien directeur de Berkshire Hathaway et fondateur de SQ Advisors

– Wally Loewenbaum, ancien président de 3D Systems

– Joe Allison, ancien CEO de Stratasys Direct Manufacturing

– Hugh Evans, ancien vice-président senior du développement de l’entreprise pour 3D Systems

« Les investisseurs reconnaissent le changement de paradigme et la nature perturbatrice de la technologie d’impression 3D exclusive HARP à Azul », a déclaré Chad Mirkin, co-fondateur et président d’Azul 3D.

Le débit de HARP permet à Azul de réduire considérablement les coûts initiaux et les coûts soutenus dans la fabrication de biens, dans de nombreux secteurs. « L’entreprise a l’intention d’obtenir des partenariats majeurs validant ce point dans un avenir très proche », a déclaré Mirkin.

Lors de la pandémie COVID-19, une des filiales de l’entreprise a démontré de telles capacités en utilisant ses instruments pour imprimer des équipements de protection individuelle (EPI) pour les hôpitaux, les prisons, les premiers intervenants et les membres de la nation Navajo.

« L’une des raisons pour lesquelles nous nous en sortons si bien est que notre technologie offre une solution aux poussées inattendues de la demande et aux goulots d’étranglement de la chaîne d’approvisionnement qui se produisent lors de crises mondiales, comme dans la pandémie actuelle », a déclaré David Walker, cofondateur et directeur de la technologie d’Azul 3D. « Avec la capacité de fabriquer presque tout rapidement et à la demande, nous pouvons répondre à ces besoins inattendus dès qu’ils se présentent pour combler rapidement les lacunes de la chaîne d’approvisionnement. C’est la grande différence entre HARP et la fabrication traditionnelle ainsi que de nombreuses autres formes d’impression 3D, qui n’ont pas le débit ou les propriétés des matériaux pour répondre aux spécifications requises. Nous n’avons pas besoin de changer toute une chaîne de montage ou d’usiner de nouveaux moules. Les préoccupations qui accompagnent une chaîne d’approvisionnement stressée disparaissent tout simplement ».

Grâce à HARP, l’équipe d’Azul 3D produit maintenant des écrans faciaux médicaux à un rythme record de 1 000 composants par imprimante en une équipe de 12 heures.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.