Offrir aux ingénieurs la liberté de la fabrication additive avec une imprimante 3D fabriquée comme une machine à outils.

Plus l’impression 3D composite devient attrayante pour les industries, plus les fabricants investissent des efforts supplémentaires pour fournir des solutions à multiples facettes qui promettent de nombreux avantages aux utilisateurs.

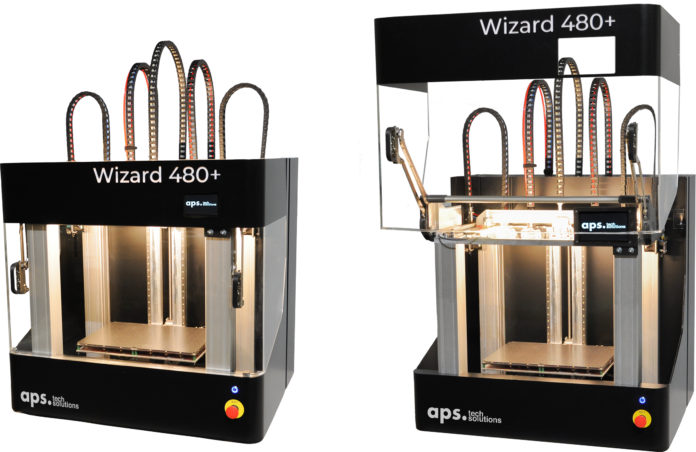

Le dernier fabricant à avoir fait ses premiers pas dans ce segment est APS TechSolutions, une nouvelle filiale d’APS (Automatisierte Produktions Systeme GmbH – Systèmes de production automatisés), fondée en 1987. Forte des décennies d’expérience de sa société mère dans les domaines de l’ingénierie, de la découpe 3D par jet d’eau, de la robotique, des composites et des solutions légères, l’équipe d’APS TechSolutions lance sur le marché la Wizard 480+, une machine de fabrication additive offrant des capacités de production multiples.

L’équipe a passé les cinq dernières années à développer la Wizard 480+, à évaluer ses capacités et la valeur que la machine pourrait apporter aux industries verticales ; une approche que nous respectons et comprenons pleinement puisqu’aujourd’hui, APS TechSolutions peut désormais fonctionner comme une entreprise autonome. Dans cette optique, au cours de ce mois, la startup sera officiellement constituée en société indépendante.

La “magie” de l’ingénierie dans une solution d’impression 3D composite dédiée

Avez-vous déjà réalisé que la plupart des machines dévoilées sur ce marché ont souvent des noms compliqués et difficiles à retenir ? Eh bien, ce ne sera certainement pas le cas pour la Wizard 480+ dont le nom intrigue et qu’on peut littéralement traduire par « magicien 480+ ».

Le choix du fabricant pour ce nom est relativement simple à comprendre : « incarner la magie de l’ingénierie et la capacité de la solution à imprimer tous les filaments disponibles sur le marché, FDM mais aussi les filaments continus, grâce à la configuration modulaire de la machine. »

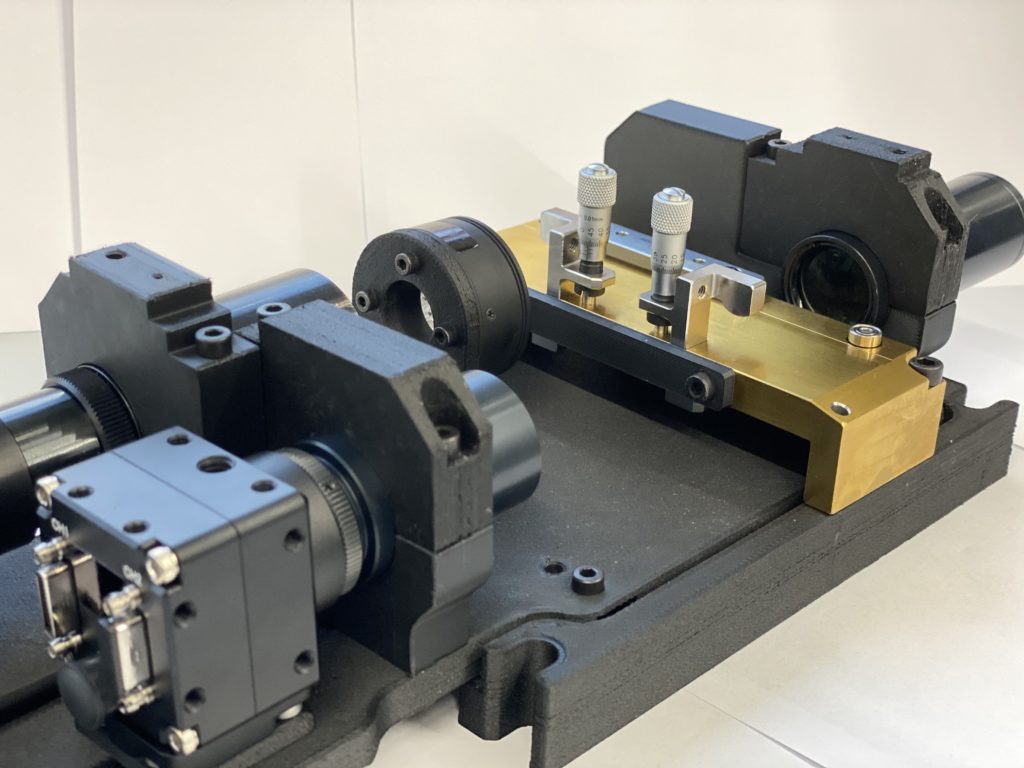

Au-delà d’un design relativement simple, un premier regard sur la Wizard 480+ révèle quatre têtes d’impression, une approche de fabrication choisie à dessein, puisque la machine a été fabriquée comme une machine d’outillage. En effet, les fabricants qui développent directement des imprimantes 3D de bureau ont l’habitude d’opter pour une approche multi-buses lorsqu’il faut améliorer les capacités de production de leur machine.

Avec une vitesse de travail de 500 mm/s, Wampl explique que le changeur d’outils permet un changement d’outil rapide (moins de 3 secondes) et présente plusieurs avantages du point de vue des matériaux :

« Le changeur d’outils permet de fabriquer plusieurs types de fibres ou de polymères, ou d’utiliser un matériau de support dédié pour obtenir une qualité optimale. Il pourrait également permettre d’utiliser le même matériau, mais avec des diamètres de buse différents, y compris des buses plus grandes pour le remplissage, par exemple », note Wampl.

En outre, plusieurs caractéristiques peuvent être optimisées et réglées afin que les têtes d’impression soient compatibles avec un matériau donné. Ces caractéristiques comprennent par exemple la zone de chauffage, le système d’entraînement, ainsi que les buses pour obtenir un processus d’impression optimal. Cela signifie donc qu’il suffit à l’opérateur de mettre à niveau l’imprimante 3D ou de changer les têtes d’impression s’il souhaite utiliser un filament spécial.

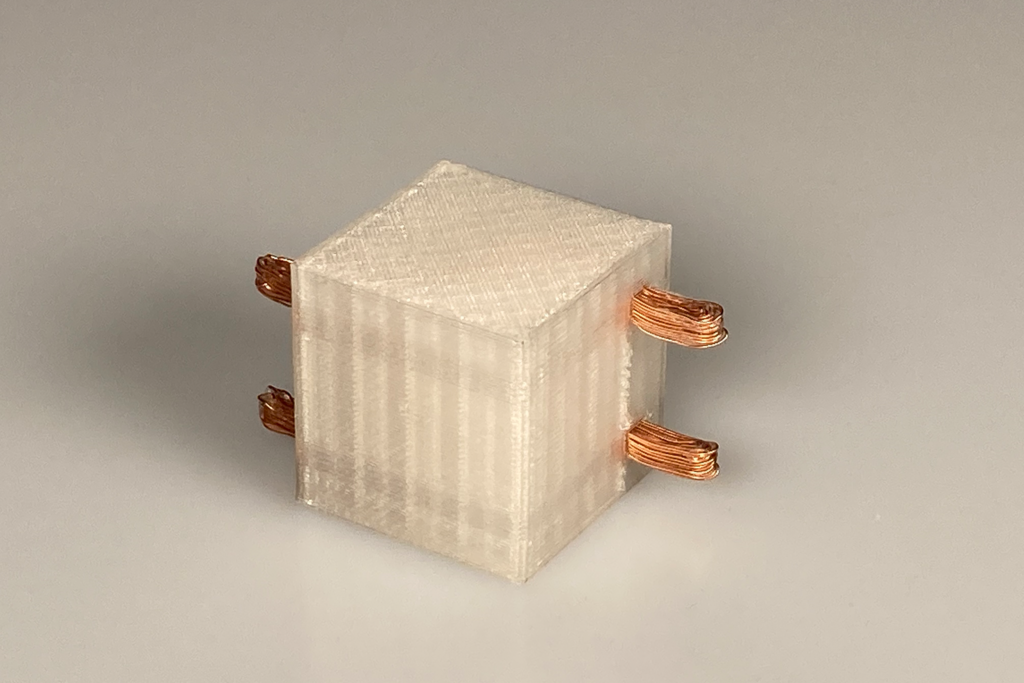

Plus important encore, « toutes les têtes d’impression sont refroidies à l’eau et peuvent atteindre des températures allant jusqu’à 500 °C ». « La tête d’impression CFF est un système ouvert, ce qui signifie que des filaments continus d’autres fournisseurs peuvent être imprimés, – en plus des fils de cuivre (et d’autres fils métalliques) », précise l’expert.

-

cuivre -

céramique

Outre ces avantages matériels, il convient de noter que la Wizard 480+ se distingue également par sa capacité à combiner les points forts de l’impression de fibres continues et du FDM au sein de la même plateforme.

Le processus de fabrication de filaments continus (APS-CFF), dont le brevet est en cours d’homologation, exige que les filaments continus soient coupés pendant le processus de fabrication. De plus, « avec le procédé CFF, avec une longueur minimale qui doit être imprimée (20 mm), le rayon de braquage du procédé est minimal, ce qui signifie que nous pouvons placer les fibres en parallèle », souligne Wampl.

La combinaison de ces deux procédés au sein d’une même plateforme pourrait conduire au développement de plusieurs applications et améliorer les propriétés des pièces imprimées en 3D. Toutefois, leur combinaison reste facultative, l’utilisateur pouvant toujours décider de la manière dont il souhaite configurer sa machine.

Alors, que peut faire cette imprimante 3D ?

Si vous êtes un lecteur régulier de 3D ADEPT, vous savez certainement que nous allons toujours au-delà des spécifications pour découvrir ce que chaque machine peut faire. Car en fin de compte, ce sont les applications qui font tourner le marché.

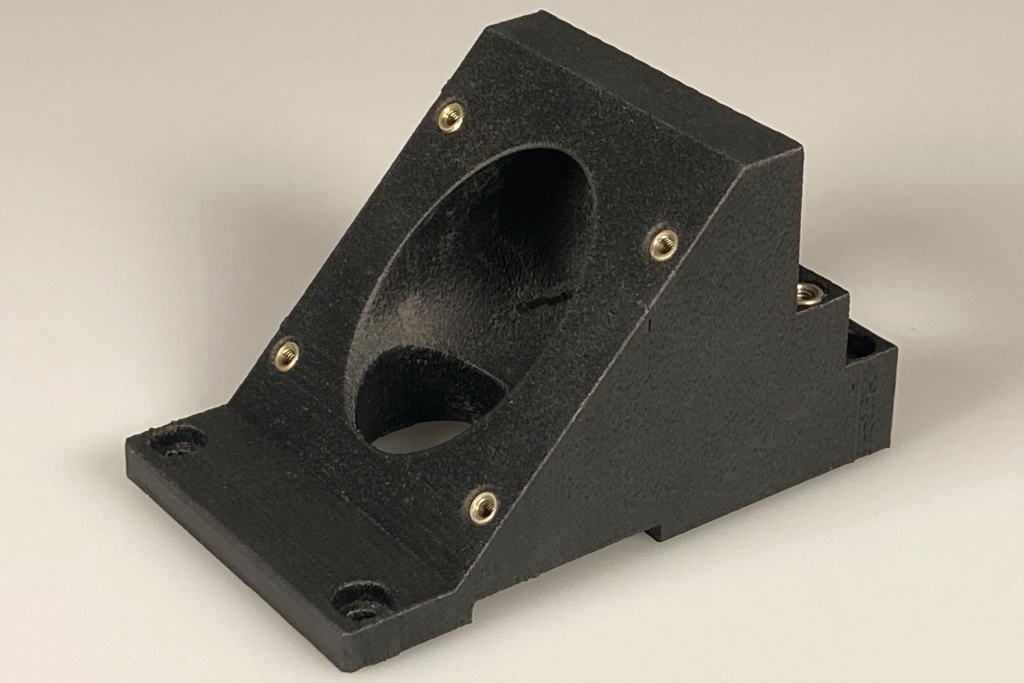

Dans ce cas précis, nous avons découvert que FRITZ STEPPER GMBH & CO. KG, expert en outils d’emboutissage modulaires et en revêtements de surface avancés, a utilisé la Wizard 480+ pour la fabrication d’une pièce de rechange. Initialement en aluminium et produite par fraisage CNC, la pièce de rechange – un module de caméra pour un outil d’emboutissage – a été entièrement imprimée en 3D sans aucune modification.

La nouvelle pièce a été produite en utilisant du PA-CF (FFF) pour la coque extérieure, de la fibre de carbone continue (CFF) pour le renforcement à l’intérieur ainsi qu’un matériau de support hydrosoluble (FFF) pour la géométrie complexe.

« Selon Fritz Stepper GmbH, la Wizard produit de manière reproductible des composants avec des ajustements H7/h7 (>10mm) », rapporte l’APS TechSolutions.

Wampl met également l’accent sur le fait que « le post-traitement dépend fortement des matériaux et de l’approche de l’utilisateur. Vous pouvez utiliser un matériau de support soluble dans l’eau ou des structures de support : les deux ont leurs avantages et nécessitent des tâches de post-traitement différentes. Pour les pièces FDM avec des fibres de carbone courtes, le trempage est très conseillé, tandis que pour les pièces vertes en métal ou en céramique, vous avez besoin de déliantage et de frittage ».

La prochaine étape ?

APS TechSolutions lance sur le marché un produit phare, conçu pour un usage industriel, avec une polyvalence à l’esprit, et en Autriche. Disponible à un prix de départ de € 100.000,-, ce premier aperçu révèle des capacités qui seraient attrayantes pour plus d’une industrie verticale.

Pour l’instant, l’équipe se concentre sur l’amélioration du système et de ses capacités, mais d’après ce que nous avons déjà appris, il s’agit d’une solution qui pourrait redéfinir les applications d’impression 3D composite.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram !Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com