Vous vous souvenez lorsque nous vous disions que deux facteurs essentiels déterminaient l’efficacité de la fabrication : le débit de production et l’intégration des flux de travail ? Eh bien, cela vaut non seulement pour la fabrication additive à grande échelle, mais aussi pour d’autres types de processus de FA, y compris l’impression 3D FDM de bureau.

En ce qui concerne plus particulièrement le débit de production, le dernier fabricant à avoir développé une solution permettant d’améliorer la vitesse de production des pièces est AON3D.

Selon le fabricant, l’approche standard visant à améliorer le débit a souvent échoué, car les imprimantes 3D utilisent des buses plus grandes pour imprimer plus rapidement. Cela diminue la qualité de la finition de surface et nécessite des réglages par essais et erreurs : augmenter la vitesse d’impression, les vitesses d’alimentation et les températures d’extrusion jusqu’à ce que la qualité commence à se dégrader, puis réduire légèrement ces paramètres.

AON3D affirme que ces paramètres sont appliqués de manière globale, indépendamment de la taille, de la géométrie et des conditions de refroidissement des pièces, traitant chaque impression de la même manière. Lorsqu’elle est appliquée à des géométries uniques, cette approche unique entraîne souvent à la fois un affaissement/une mauvaise finition de surface, en raison d’une surchauffe, et une anisotropie imprévisible due à des variations dans la résistance des soudures.

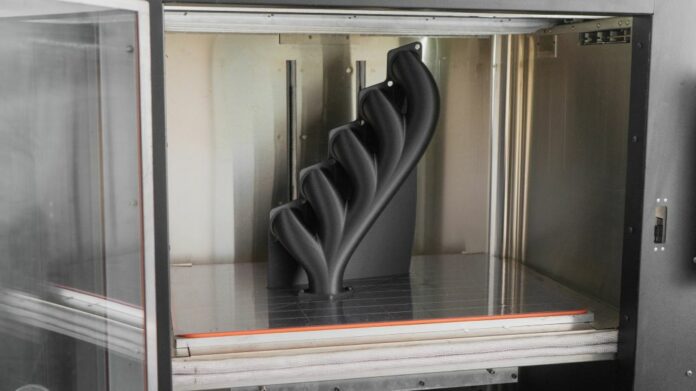

Pour remédier à ce problème, l’entreprise canadienne, réputée pour ses imprimantes 3D haute performance, a développé un logiciel qui utilise un post-traitement G-CODE basé sur la physique. L’entreprise affirme avoir réussi à réduire les temps d’impression de 54 % sans compromettre la qualité ni les performances des pièces.

« Jusqu’à présent, la physique des polymères était exclue du processus de découpage, qui reposait uniquement sur des ajustements par essais et erreurs, un processus long et aux résultats variables. L’optimisation des processus multiphysiques d’AON3D change la donne en permettant d’obtenir des résultats déterministes et en reliant les prévisions aux résultats », explique Adrian Muresan, vice-président de la recherche logicielle chez AON3D.

Comment cela fonctionne-t-il exactement ?

À l’aide d’un modèle physique des propriétés rhéologiques et thermiques de chaque polymère, le module d’optimisation du débit d’AON3D analyse le code G pour déterminer comment la chaleur va s’accumuler et se dissiper à travers une pièce. Le logiciel ajuste dynamiquement les taux de dépôt en fonction de la géométrie de la pièce afin d’atteindre les vitesses d’impression les plus rapides possibles sans dépasser les limites de rupture par fusion du matériau et avant de provoquer une déformation due à la surchauffe.

En couplant les propriétés rhéologiques et de transfert de chaleur, le système accélère automatiquement lorsque les conditions le permettent et ralentit lorsque cela est nécessaire pour maintenir la finition de surface. Il en résulte un débit maximal sans compromis : des impressions plus rapides, une adhérence uniforme des couches et des pièces lisses et reproductibles à chaque fois, sans essais ni erreurs.

Lors des tests, le logiciel a permis de réduire de 13 heures une impression de 24 heures. La nouvelle fonctionnalité logicielle d’AON3D constitue une avancée majeure pour l’utilité de la fabrication additive dans les applications de production.

Sur le papier, cela semble être une approche fiable pour augmenter ou garantir le débit. Dans la pratique, qu’en penseront les utilisateurs de la FA ? C’est ce que nous attendons afin de prouver la fiabilité de cette fonctionnalité logicielle.