Les scientifiques de NUST MISIS ont amélioré la technologie d’impression 3D à partir de l’aluminium en multipliant par 1,5 la dureté des produits.

L’additif nanocarboné à la poudre d’aluminium, qu’ils ont mis au point, obtenu à partir des produits du traitement du gaz de pétrole associé, améliorerait la qualité des composites aérospatiaux imprimés en 3D. Les résultats de la recherche sont publiés dans la revue scientifique internationale Composites Communications.

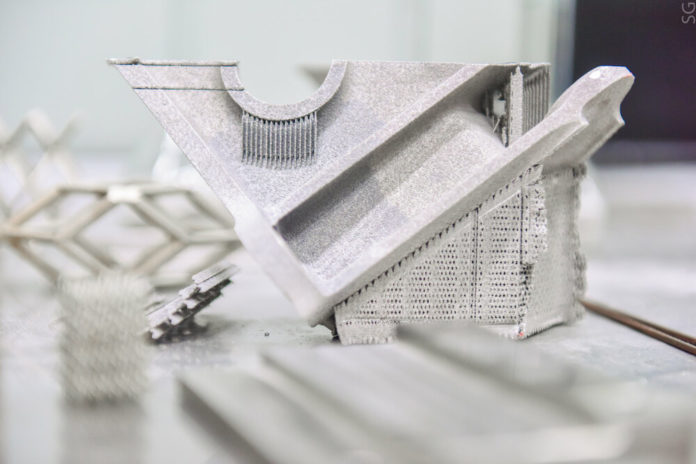

Aujourd’hui, le principal domaine d’application de l’impression 3D aluminium est la création de pièces de haute technologie pour l’industrie aéronautique et spatiale. La présence de défauts, même minimes, dans les structures imprimées est essentielle pour la sécurité de la technologie créée. Selon les scientifiques de NUST MISIS, le principal risque de tels défauts est la haute porosité du matériau, causée, entre autres, par les qualités de la poudre d’aluminium originale. Pour garantir une microstructure uniforme et dense des produits imprimés, les scientifiques du laboratoire Catalis du MISIS ont proposé d’ajouter des nanofibres de carbone à la poudre d’aluminium. L’utilisation de cet additif modificateur permet d’assurer une faible porosité du matériau et une augmentation de sa dureté de 1,5 fois.

« La modification de la composition chimique et de la phase de la poudre pour l’impression par l’introduction de composants supplémentaires dans la matrice principale permet d’améliorer ses propriétés. En particulier, les nanofibres de carbone ont une conductivité thermique élevée, ce qui contribue à minimiser les gradients de température entre les couches imprimées lors de la synthèse du produit, au stade de la fusion sélective par laser. Grâce à cela, la microstructure du matériau peut être presque complètement éliminée des inhomogénéités », a déclaré le chef du laboratoire, le professeur de NUST MISIS, le docteur Alexander Gromov.

La technologie de synthèse des additifs nanocarbonés développée par l’équipe de recherche comprend des méthodes de dépôt chimique, de traitement par ultrasons et de traitement thermique par infrarouge. Les nanofibres de carbone utilisées doivent être un sous-produit du traitement du gaz de pétrole associé. Au cours de sa décomposition catalytique, le carbone s’accumule sous forme de nanofibres sur les particules métalliques dispersées du catalyseur.

« Habituellement, à l’heure actuelle, les gaz associés sont simplement brûlés dans les champs, ce qui nuit à l’environnement. Par conséquent, l’application de la nouvelle méthode a également une sérieuse signification environnementale, – a déclaré le professeur Gromov. L’étude a été réalisée conjointement avec des spécialistes de l’Institut de catalyse Boreskov SB RAS. À l’avenir, l’équipe de recherche prévoit de déterminer les conditions optimales pour la fusion laser sélective de nouvelles poudres composites, ainsi que de développer une technologie pour le post-traitement et l’utilisation industrielle des produits synthétisés.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !