Au-delà du choix de la technologie de fabrication idéale, une autre préoccupation cruciale pour ceux qui cherchent à obtenir une « première approche d’impression correcte » est de connaître la solution de simulation appropriée qu’ils vont utiliser. Il est intéressant de noter que pour faire passer la fabrication moderne de la capabilité à la capacité, Altair lance deux solutions compatibles avec les technologies de fabrication additive les plus utilisées : Altair InspireTM studio et Altair InspireTM Print3D.

« Avant d’exploiter l’une de ces solutions, il est important d’analyser les besoins de chaque projet avant de se plonger dans les solutions créatives que les outils de simulation peuvent offrir », a expliqué Ravi Kunju, Senior Vice President, Business Development and Strategy, lors de la conférence de presse à Formnext.

En ce qui concerne les autres étapes de la réussite de la conception pour la fabrication, Kunju insiste également sur le fait que l’ingénieur doit prendre en compte les règles de conception de fabrication lorsqu’il s’agit de conception générative. Il bénéficie ainsi d’une création automatique de géométrie tout en s’assurant que la pièce répond aux exigences de performance et que cette pièce est fabriquée sans défaut.

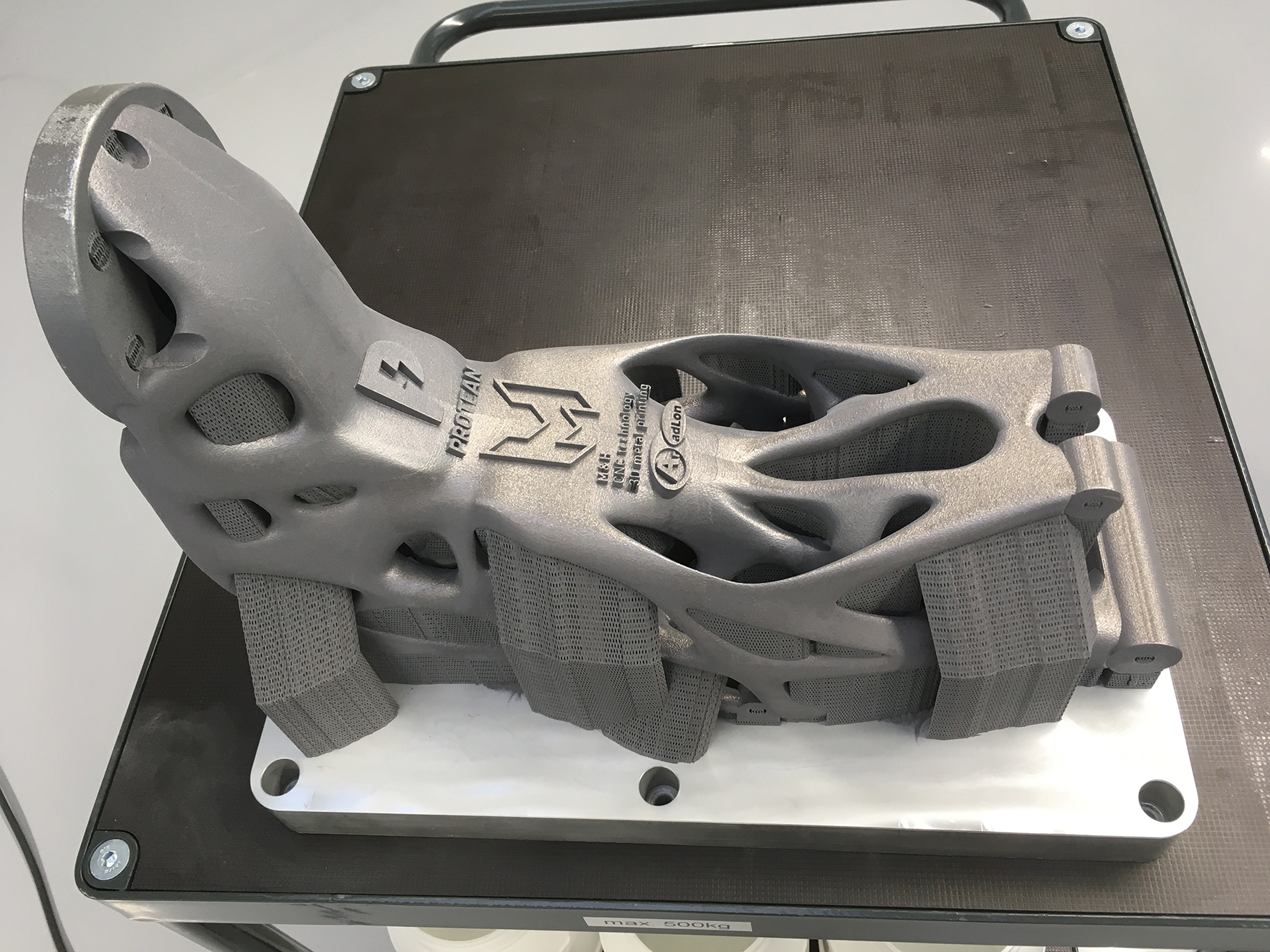

Un exemple intéressant de la façon dont ce flux de travail est appliqué peut-être vu sur la fabrication d’un bras de robot imprimé en 3D.

La société néerlandaise MX3D a récemment collaboré avec Altair pour imprimer en 3D un bras robotisé industriel optimisé. Dans le cadre de cette collaboration, les ingénieurs d’Altair utilisent des méthodes de conception générative pour obtenir des résultats optimaux.

Les deux partenaires avaient pour objectif de fabriquer des pièces de rechange sur mesure. Tirant parti de leur expérience respective dans le domaine de l’impression 3D de logiciels et de métaux, ils ont été en mesure de produire rapidement et automatiquement des pièces de grandes dimensions qui nécessitaient normalement un outillage important et une production à l’étranger, ce qui a entraîné de longs délais de livraison et des options de personnalisation limitées.

Techniquement parlant, la pièce d’origine pesait 150 kg et a été réduite à 73 kg, tout en conservant la même résistance. Avec une production 24h/24, l’impression a été réalisée en 4 jours. A la fin du processus, l’équipe s’est également appuyée sur une fraiseuse standard à 3 axes pour obtenir les bonnes tolérances aux points de jonction.

Altair InspireTM Print3D

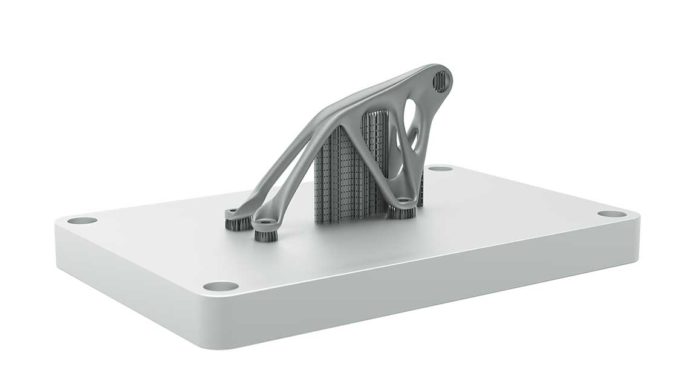

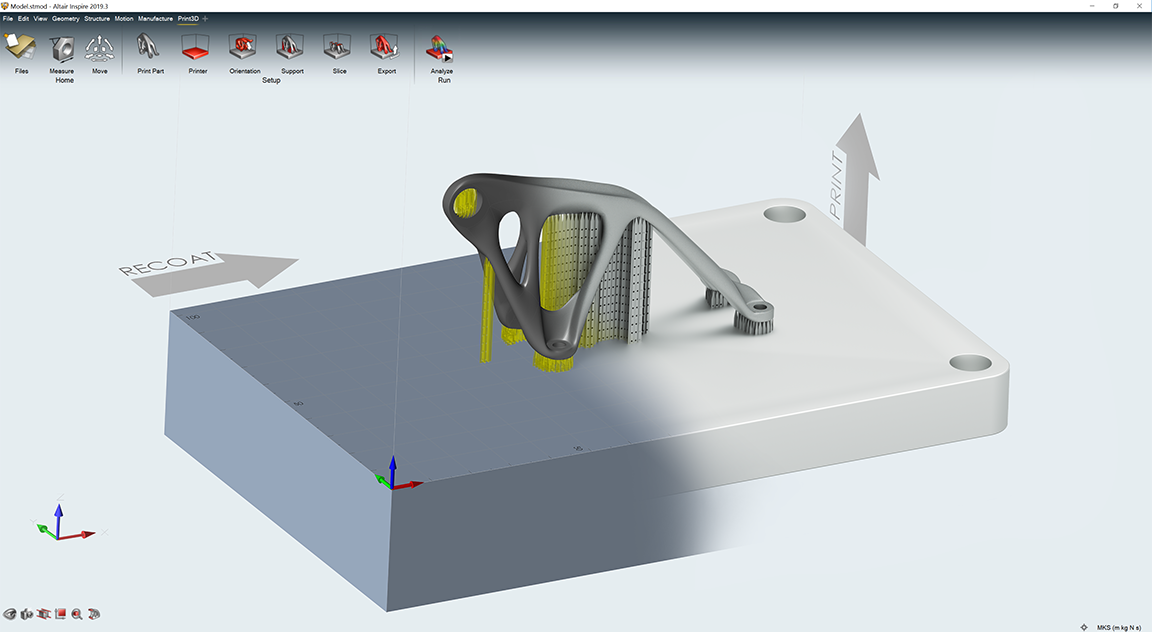

Conçu uniquement pour les processus SLM, le logiciel de conception et de simulation permet aux ingénieurs de créer et d’optimiser des conceptions en fonction des exigences et des variables de processus pour leur production.

Il peut y avoir plusieurs scénarios que l’opérateur peut choisir quand il veut atteindre la performance de la pièce. Quelle que soit l’option choisie, l’Inspire Print3D aide rapidement et facilement le concepteur à identifier les erreurs telles que la distorsion, le délaminage et la surchauffe, et permet leur correction avant l’étape d’impression.

De plus, les simulations thermo-mécaniques avancées sont également une option intéressante pour réduire le besoin de couches de finition et d’optimisation coûteuses, sans parler des petits supports qui apparaissent sur les conceptions qui peuvent être adaptés de manière optimale à l’imprimante 3D utilisée.

En ce qui concerne ces caractéristiques, les ingénieurs sont en mesure de gagner du temps en utilisant InspireTM Print3D, par rapport aux cycles de simulation itératifs traditionnels pour la construction, le refroidissement, la finition et le retour élastique des pièces à imprimer.

Altair InspireTM studio

« Le studio Altair InspireTM a pour objectif de mettre en place une idée dès le début », a déclaré le Senior Vice President. Pour Altair, c’est la solution pour ceux qui cherchent à explorer une créativité et une flexibilité illimitées afin d’offrir des présentations de produits en temps réel.

Les concepteurs, les architectes et les artistes numériques peuvent utiliser la solution sur Mac OS X et Windows en tant que produit autonome ou sous le modèle de licence flexible à jeton d’Altair.

Le lancement d’Altaire InspireTM permettra aux concepteurs d’atteindre un autre niveau de simulation. « Nous essayons de résoudre des problèmes que nous ne pouvons pas résoudre dans un délai raisonnable », a déclaré Ravi Kunju.

Il reste encore beaucoup de problèmes à résoudre pour arriver au produit final, mais Altair a réussi à résoudre un problème crucial et c’est un grand pas en avant vers une véritable fabrication.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com