Si la réutilisation de la poudre est une stratégie légitime adoptée par diverses industries visant à optimiser la durabilité et à réduire les coûts, le secteur de la santé doit aller bien au-delà de ces considérations. Pour les dispositifs médicaux imprimés en 3D, la sécurité des patients et les performances cliniques sont primordiales. Dans quelle mesure la réutilisation de la poudre peut-elle être compatible avec les exigences strictes des applications médicales ? Et les critères de cette approche sont-ils fondamentalement différents de ceux d’autres secteurs verticaux ?

(Presque) toutes les technologies d’impression 3D métal (dépôt d’énergie dirigé (DED), jet de liant, fusion sélective par laser (SLM) ou fusion laser sur lit de poudre (L-PBF), frittage sélectif par laser (SLS) et fusion par faisceau d’électrons (EBM)) nécessitent des stratégies efficaces de gestion de la poudre, y compris le recyclage. Chacun de ces procédés présente des défis uniques. Par exemple, les utilisateurs de technologies de fusion directe telles que le L-PBF, l’EBM et le DED doivent faire face à des contraintes résiduelles dans le matériau, tandis que ceux qui travaillent avec le jet de liant sont confrontés à des problèmes liés au liant résiduel dans les poudres recyclées. Ces facteurs peuvent compromettre la qualité des nouvelles constructions et nécessitent souvent un nettoyage ou un retraitement supplémentaire après la fabrication.

Compte tenu de l’adoption croissante de la technologie L-PBF dans les secteurs de la santé et du médical, cette discussion portera principalement sur les implications de la réutilisation de la poudre dans ce contexte. Les éléments clés qui seront explorés comprennent :

- Les changements dans les caractéristiques de la poudre lors de sa réutilisation

- Les stratégies de mélange de la poudre

- Les données évaluées lors de la réutilisation de la poudre

Tout d’abord, le terme « poudre recyclée » est utilisé de manière vague dans l’industrie de la FA. Normalement, la poudre recyclée désigne la poudre qui est « recyclée » pendant le processus d’impression à l’aide de centres de recyclage de poudre (en anglais powder recycling centres – PRC) intégrés ou autonomes qui impliquent principalement un tamisage. Les centres de recyclage de poudre récupèrent la poudre inutilisée d’un cycle d’impression dans l’imprimante 3D et la tamisent à la taille de particule souhaitée afin d’éliminer toute particule agglomérée. Ce système garantit que seule la taille de particule souhaitée retourne dans l’imprimante », précise Sunil Badwe, vice-président de la R&D chez Continuum Powders. Cet article se concentrera sur les poudres recyclées pendant le processus d’impression.

En général, les alliages d’aluminium (par exemple, AlSi10Mg), les superalliages à base de nickel (par exemple, Inconel 718, 625), les aciers inoxydables (par exemple, 316L), les alliages de cobalt-chrome (CoCr) et les alliages de titane (en particulier le Ti-6Al-4V) sont des poudres métalliques qui font souvent l’objet d’une approche de réutilisation des poudres. Dans cette liste, les aciers inoxydables (par exemple, le 316L), les alliages de cobalt-chrome (CoCr) et les alliages de titane sont souvent considérés comme les matériaux idéaux pour les applications d’impression 3D dans le domaine de la santé.

En effet, les alliages de titane se sont révélés idéaux pour les implants orthopédiques et les prothèses dentaires, tandis que les alliages de cobalt-chrome répondent souvent aux besoins des armatures dentaires, des prothèses articulaires et des implants cardiovasculaires. Les aciers inoxydables, quant à eux, sont souvent utilisés pour les instruments chirurgicaux et les implants.

« La stratégie de réutilisation optimale dépend à la fois du matériau en poudre et de l’application. Pour définir une stratégie efficace, il est essentiel de comprendre comment les propriétés clés de la poudre évoluent au fil des réutilisations et comment ces changements influencent la qualité finale de la pièce. Lorsqu’elle est bien menée, une réutilisation efficace de la poudre peut permettre de réaliser d’importantes économies et d’obtenir des avantages en termes de durabilité », déclare d’emblée Tim Wischeropp, CEO d’amsight GmbH.

Partageant son avis, le Dr Gregor Graf, responsable de la technologie chez Rosswag Engineering, ajoute que chaque matériau nécessite des protocoles de réutilisation personnalisés. « Les alliages de titane, par exemple, sont très réactifs à l’oxygène et à l’humidité et nécessitent un séchage et un stockage à l’aide de capteurs. Les aciers inoxydables sont plus tolérants. »

Cela dit, il est essentiel de s’assurer que la poudre utilisée est de haute qualité dès la première utilisation. Cela aura une incidence sur la fluidité, qui influe à son tour sur la qualité du processus de fabrication additive et les propriétés mécaniques de la pièce imprimée en 3D. En général, les facteurs qui déterminent la qualité d’une poudre métallique sont les suivants : taille et forme des particules, densité, rugosité, composition chimique et présence d’impuretés dans le matériau.

Une approche de réutilisation de la poudre va au-delà de ces caractéristiques.

Changements dans les caractéristiques de la poudre lors de sa réutilisation

L’accent est mis sur les caractéristiques de la poudre en raison de son comportement spécifique dans le processus d’impression 3D métallique.

Comme seule une petite partie de la poudre utilisée dans chaque construction est fusionnée pour former une pièce, le reste n’est pas fondu et est souvent réutilisé. Si cette poudre restante était automatiquement classée comme contaminée et impropre à la réutilisation, le coût de production des pièces imprimées en 3D augmenterait considérablement, rendant cette technologie économiquement non viable pour de nombreuses applications.

En théorie, « les paramètres du processus doivent être ajustés lors de l’utilisation de poudre recyclée, car ses propriétés peuvent changer avec le temps, par exemple en termes de fluidité, de niveau d’oxydation ou de distribution des particules. Cependant, dans la pratique, l’optimisation de ces paramètres nécessite beaucoup de ressources et n’est généralement effectuée que pour des applications critiques, telles que les pièces médicales ou aérospatiales.

Chez Rosswag Engineering, nous relevons ce défi grâce à une stratégie assistée par des outils. Notre MES AddiPlan suit les cycles de réutilisation de la poudre, les données environnementales (par exemple, via des capteurs d’humidité installés a posteriori dans les machines LPBF) et les mesures de qualité spécifiques à chaque lot. Cela nous permet d’identifier les cas où les écarts de paramètres auraient un impact significatif sur la qualité des pièces.

Pour les cas d’utilisation critiques, nous nous appuyons sur notre expertise interne en matière de développement de paramètres et utilisons AddiMap, la première place de marché au monde pour les paramètres de processus LPBF. Cela nous permet de sélectionner ou d’adapter efficacement des ensembles de paramètres en fonction du matériau, du type de machine et des propriétés cibles, ce qui nous fait gagner du temps tout en garantissant la reproductibilité.

Dans la plupart des cas, nos paramètres standard préqualifiés restent valables grâce à un contrôle rigoureux des processus. Mais en cas de besoin, notre infrastructure numérique nous permet d’intervenir rapidement et avec précision », souligne le responsable technologique de Rosswag.

L’approche de Rosswag met l’accent sur la disparité qui peut exister entre les nombreuses imprimantes 3D métal disponibles sur le marché et leurs systèmes de traitement de la poudre. Par exemple, le système AM250 de Renishaw permet d’ajouter manuellement la poudre usagée directement dans le silo monté sur le dessus, tandis que d’autres systèmes utilisent des processus plus automatisés et en boucle fermée. L’EOS M 290, par exemple, utilise le système IPCM M pro, qui facilite la manipulation semi-automatisée et sans poussière de la poudre. L’excès de poudre est transporté par aspiration de la chambre de fabrication vers l’IPCM M pro, où il est tamisé sous atmosphère inerte.

Ces exemples donnent déjà un aperçu des types de stratégies de mélange de poudre qui peuvent être utilisées pour la réutilisation de la poudre.

Stratégies de mélange de poudre

Essentielles pour la réutilisation de la poudre dans plusieurs constructions, les stratégies de mélange permettent de maintenir des propriétés, une fluidité et une composition chimique constantes, toutes essentielles pour produire des pièces médicales imprimées en 3D de haute qualité et certifiables.

Même si chaque technique présente ses avantages et ses inconvénients, qui mériteraient un article à part entière, on peut déjà identifier deux techniques principales utilisées dans l’industrie :

- La première consiste à mélanger des matériaux vierges avec des résidus excédentaires. Comme elle réduit souvent la teneur en oxygène de la plupart des alliages métalliques, elle n’est pas toujours idéale pour créer une poudre recyclée de haute qualité, parfaite pour des applications critiques telles que les dispositifs médicaux.

- La deuxième stratégie consiste à utiliser un seul lot de poudre à plusieurs reprises, construction après construction, jusqu’à ce qu’il ne soit plus possible de produire des pièces répondant aux spécifications requises. Dans cette approche, la poudre inutilisée est tamisée après chaque construction afin d’éliminer les contaminants et les grosses particules, puis renvoyée dans la machine pour être réutilisée. Ce cycle se poursuit jusqu’à ce que la poudre restante soit insuffisante pour terminer une construction ou se soit dégradée au point de devenir inutilisable.

« La réutilisation traditionnelle de la poudre par tamisage empêche principalement les particules de poudre surdimensionnées de retourner dans les systèmes ; cependant, elle ne permet pas d’empêcher la présence de débris étrangers (FOD), de poudre brûlée, de poudre oxydée ou de poudre chimiquement dégradée. Une surveillance continue des propriétés des matériaux imprimés est nécessaire pour suivre leur dégradation. Ce contrôle est important pour déterminer ou limiter les cycles de réutilisation du matériau.

Malheureusement, comme la poudre peut varier d’un lot à l’autre, le nombre de cycles de réutilisation varie également en conséquence », explique Sunil Badwe. Selon Continuum Powders, la PSD de la poudre recyclée (tamisée) change peu après le premier passage. En d’autres termes, la teneur en particules fines (normalement <10 m) ) est éliminée après la première « réutilisation ».

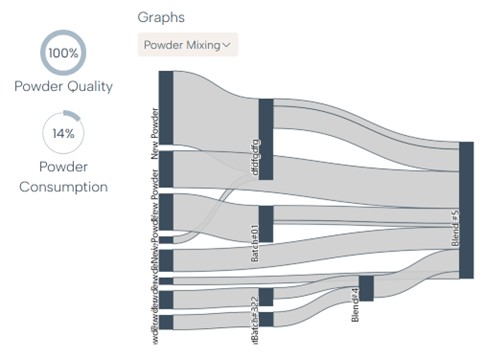

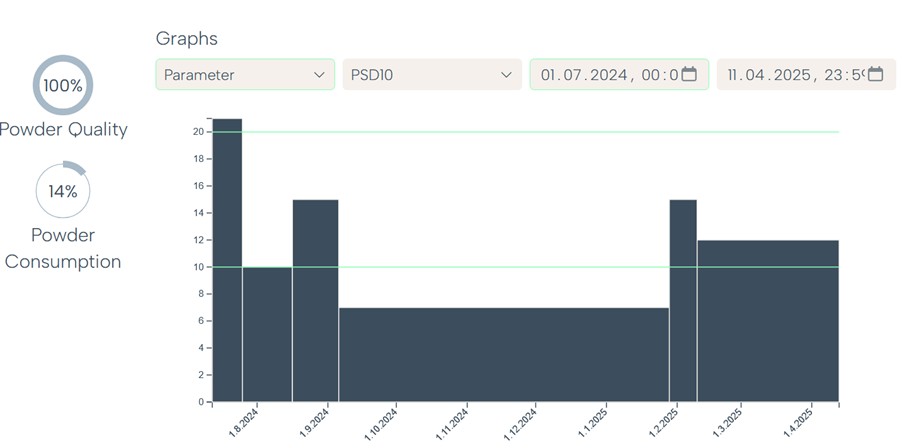

En tant que fabricant de pièces, Rosswag utilise des stratégies de mélange par lots et des fenêtres de distribution de particules cibles optimisées pour ses machines jumelles SLM®280. Grâce au module poudre d’AddiPlan, ils suivent et mélangent les lots de poudre en fonction de leur historique de réutilisation, de leur humidité, de leur teneur en oxygène et de leur granulométrie. Ces ensembles de données sont essentiels pour définir des mélanges spécifiques à chaque machine afin d’obtenir des performances constantes.

C’est la raison pour laquelle la plupart des experts, y compris Graf, s’accordent à dire que la réutilisation de la poudre a une incidence sur :

- La forme et la distribution des particules (plus de satellites, de fines ou d’agglomérats),

- L’oxydation et l’absorption d’humidité, entraînant une réduction de la fluidité et de la stabilité d’impression,

- La dégradation chimique (par exemple, l’évaporation des éléments à bas point de fusion),

- Le comportement mécanique des pièces finales.

« Pour atténuer ces effets, nous utilisons des systèmes de séchage et de tamisage assistés par capteurs, comme décrit dans notre brevet [DE102017009833B3], afin de garantir que l’état de la poudre correspond aux exigences de l’application. Des études scientifiques (par exemple, Lanzutti & Marin, 2024) confirment ces risques et ces stratégies d’atténuation », explique-t-il.

Ces caractéristiques influencent d’une manière ou d’une autre le type de données à évaluer et le type de stratégie de mélange de poudres à mettre en œuvre.

Données évaluées dans le cadre de la réutilisation des poudres

La qualité d’un produit médical imprimé en 3D est fortement influencée par les caractéristiques des matières premières utilisées. Les données requises pour l’analyse dans ce contexte varient en fonction des solutions logicielles utilisées.

Outre le matériau utilisé, Tim Wischeropp, CEO d’amsight GmbH, met l’accent sur le type d’application à réaliser. En effet, une pièce simple peut offrir plus de possibilités de réutilisation des matériaux qu’une pièce complexe, qui nécessiterait de prendre en compte davantage d’aspects du processus de fabrication en général.

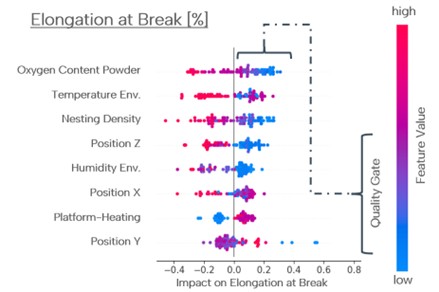

« Cependant, pour toutes les poudres métalliques, il est essentiel de surveiller en permanence la composition chimique, en particulier la teneur en oxygène et le taux d’humidité. Ces facteurs influencent directement l’intégrité et les performances du composant final », souligne Wischeropp.

Évoquant la manière dont leur solution logicielle aide à surveiller et à gérer la réutilisation des poudres afin de garantir la conformité aux réglementations relatives aux dispositifs médicaux, il ajoute :

« Les organismes de réglementation tels que la FDA exigent une surveillance continue des matériaux en poudre, y compris leurs propriétés telles que leur composition chimique, afin de s’assurer qu’ils restent dans les limites définies. Les fabricants doivent également démontrer qu’ils comprennent clairement comment le vieillissement de la poudre lors de sa réutilisation affecte les performances du matériau, et prouver que cela n’a pas d’impact significatif sur la qualité finale de la pièce. Notre outil de suivi des poudres simplifie ce processus en permettant aux utilisateurs de surveiller l’ensemble du cycle de vie de leurs matériaux en poudre. Il suit et visualise les cycles des poudres, le mélange des lots et les changements de propriétés au fil du temps. Plus important encore, il relie les données sur les poudres aux résultats en matière de qualité des pièces, ce qui permet aux utilisateurs de prendre des décisions éclairées et fondées sur des données. Cela contribue à optimiser les stratégies de réutilisation des poudres tout en garantissant la conformité réglementaire et la haute qualité des produits. »

Outre la composition chimique et les niveaux de contamination, l’expert de Rosswag recommande d‘analyser les données relatives à la morphologie et à la distribution des particules, à la teneur en humidité, aux valeurs d’oxygène et d’azote, ainsi qu’aux mesures de fluidité et de densité de la poudre.

La plateforme logicielle MES (Manufacturing Execution System) stocke et analyse les données pour une traçabilité complète. Elle sert de jumeau numérique central pour chaque étape de production, en suivant les cycles de réutilisation de la poudre, les conditions environnementales (humidité, pureté du gaz), les paramètres des machines et les données d’assurance qualité issues des essais de traction et des scanners CT. Cette structure de données est parfaitement conforme aux exigences de documentation ISO 13485 et MDR.

« Les données sont donc fondamentales. Sans un système robuste de gestion et d’analyse des données relatives à la poudre, il est pratiquement impossible d’établir des contrôles qualité efficaces ou d’optimiser les stratégies de réutilisation. Le retour sur investissement d’une bonne gestion de la poudre est visible en quelques semaines seulement, grâce aux économies importantes qu’elle permet de réaliser », conclut le CEO d’amsight.

Notes de conclusion

Lorsqu’elle est correctement mise en œuvre, la réutilisation de la poudre réduit en fin de compte le coût de la pièce finale, mais dans les applications médicales d’importance vitale, le coût n’est pas un facteur prioritaire. La morphologie des particules, la fluidité et la composition chimique le sont. En outre, en raison de l’augmentation possible de la teneur en oxygène pendant les cycles de réutilisation, en particulier pour les alliages de titane, cette méthode nécessite que les pièces soient soumises à des contrôles de qualité plus stricts.

Cela dit, veillez à respecter des protocoles internes stricts en matière de réutilisation ou à n’utiliser que de la poudre vierge afin de garantir la traçabilité et la cohérence en cas d’incertitude concernant les processus standard de caractérisation et de certification des poudres réutilisées.

Notes de l’éditeur :

Trois entreprises ont été invitées à partager leur expertise sur ce sujet :

amsight aide les fabricants à transformer des données complexes en informations exploitables afin d’améliorer la qualité des pièces, de réduire les coûts et de répondre aux exigences strictes de secteurs tels que le secteur médical. L’entreprise développe une solution logicielle qui aide à optimiser les processus de fabrication additive, de la matière première à la pièce finale.

Rosswag Engineering combine une expertise métallurgique approfondie, des logiciels intelligents et des innovations en matière de plateformes. L’une de ses initiatives clés est AddiMap, une place de marché numérique de paramètres de processus pour la fusion laser sur lit de poudre. Elle permet aux ingénieurs de partager, d’acheter et d’appliquer des ensembles de paramètres validés, ce qui réduit considérablement le temps et le coût du développement des processus.

AddiMap doit être intégré à des plateformes telles qu’Autodesk Fusion 360 afin de rationaliser le flux de travail, de la conception à la production. Cela accélère l’industrialisation de la fabrication additive métallique et démocratise l’accès aux connaissances sur les processus haute performance dans l’ensemble du secteur.

Grâce à son MES AddiPlan, à l’intégration de capteurs en temps réel (comme ses moniteurs d’humidité modernisés) et à son investissement stratégique dans la plateforme d’approvisionnement en poudre qualloy, l’entreprise met en place un écosystème connecté où la qualité, la traçabilité et l’efficacité sont la norme.

Continuum Powders propose une poudre nouvellement fabriquée à partir de matières premières recyclées pouvant provenir de poudre usagée, de pièces de rebut, de déchets d’atelier d’usinage, etc. Il ne s’agit pas d’une « poudre recyclée », mais d’une poudre vierge fabriquée à partir de matières premières recyclées. Cette poudre est équivalente à toute poudre atomisée au gaz ou au plasma. Les caractéristiques de la poudre sont équivalentes à celles d’autres poudres atomisées au gaz et au plasma.