Lorsqu’on évoque les technologies susceptibles de permettre un avenir neutre en carbone, le filtrage de l’eau est rarement mentionné. Pourtant, les membranes de filtration peuvent consommer jusqu’à 95 % d’énergie en moins que les méthodes conventionnelles de purification thermique utilisées dans le dessalement, par exemple. Au-delà des avantages évidents (durée de vie plus longue et eau plus propre), Evove s’est donné pour mission de réduire à la fois le coût et l’impact environnemental de la filtration et de la séparation. Son utilisation de la fabrication additive m’a donné envie d’explorer comment.

En termes simples, les membranes de filtration désignent généralement des processus physiques de tamisage ou de barrière qui séparent les particules ou les solutés d’un fluide en fonction de leur taille. Utilisées pour la purification de l’eau, le traitement des eaux usées, le dessalement, la transformation des aliments et des boissons, ou même la récolte de minéraux essentiels, elles appartiennent à la catégorie plus large des séparations par membrane. Ce terme plus général, utilisé en génie chimique, englobe tous les types de séparations qui utilisent une membrane semi-perméable, et pas seulement la filtration.

« Les membranes de filtration sont au cœur de la purification de l’eau, que ce soit pour l’industrie, l’agriculture ou les populations. Le problème est que la plupart des membranes actuelles sont encore fabriquées selon des procédés qui remontent aux années 1960. Il s’agit essentiellement de feuilles de plastique trempées dans des produits chimiques pour créer des pores aléatoires. Il en résulte des performances inégales : les pores plus petits se bouchent rapidement, tandis que les plus grands laissent passer des éléments indésirables. Cela peut être gérable dans le domaine du dessalement, où l’excès de sel n’est pas nocif, mais lorsqu’il s’agit de rejets industriels, une précision absolue est nécessaire pour empêcher les métaux lourds, les PFAS ou les acides de pénétrer dans les rivières et les écosystèmes. C’est là que la fabrication additive entre en jeu : elle permet d’apporter aux membranes un niveau de précision que les procédés conventionnels ne peuvent atteindre », a déclaré dès le début Andrew Walker, directeur commercial d’Evove, à 3D ADEPT Media.

J’ai rencontré Walker l’année dernière à Formnext, où il vantait les avantages de l’impression 3D céramique pour la fabrication des membranes filtrantes Separonics. Pour en arriver là, beaucoup de choses se sont passées en coulisses.

L’utilisation de la fabrication additive pour les membranes de filtration.

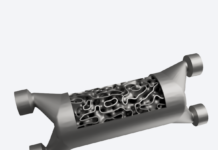

Tout d’abord, Evove™ fait passer les membranes à un niveau supérieur en développant et en commercialisant deux gammes de produits : Enhance et SeparonicsR. La société s’est associée à plusieurs entreprises spécialisées dans l’impression 3D céramique, dont Lithoz, et a démontré les capacités de la fabrication céramique par lithographie (LCM) pour produire les modules de filtration SeparonicsR, d’où l’intérêt médiatique suscité par cette gamme de produits. Grâce à l’utilisation de la FA, la gamme de produits SeparonicsR peut être personnalisée pour offrir un flux plus élevé ou une meilleure sélectivité, et ainsi multiplier ses performances.

Le parcours d’Evove dans l’impression 3D céramique n’a pas toujours été facile :

« Nous avons exploré en interne différents procédés d’impression, et au départ, le plus prometteur était la fabrication par liant réactif : une forme spéciale de jet de liant qui utilise la technologie laser et un matériau de liaison amovible. Elle permet de surmonter les problèmes liés aux structures de support et évite que le liant n’influence le produit final. Cependant, lorsqu’il s’est agi de passer de la R&D à la commercialisation, le procédé s’est avéré relativement coûteux et difficile à mettre en œuvre à grande échelle », explique Walker.

À ce stade, des discussions plus approfondies ont été engagées avec plusieurs entreprises, dont Lithoz. Compte tenu de son expérience dans le domaine de la céramique, Lithoz s’est avérée être l’un des partenaires proposant une alternative viable.

« Nous l’avons essayé et cela a fonctionné », déclare le directeur commercial. « Du point de vue de la purification de l’eau, la céramique est extrêmement bénigne ; elle ne pollue pas l’eau potable. Des matériaux tels que l’oxyde d’alumine ou le carbure de silicium peuvent être utilisés en toute sécurité dans des applications telles que la filtration de la bière, des jus de fruits ou du lait, où il faut avoir la certitude absolue qu’aucune substance nocive ne se retrouvera dans le produit. Nous avons choisi la céramique parce que c’est un matériau sain pour la filtration, et la fabrication additive nous permet de localiser la production et de relever ces défis plus efficacement. »

Au-delà de la phase de fabrication, les étapes critiques résident dans la science des matériaux (résines) et le post-traitement (traitement thermique).

En affinant la formulation des matériaux, ils peuvent modifier la porosité et contrôler la taille des pores avec précision. Le processus de déliantage et de frittage qui suit est tout aussi crucial, car il garantit que les modules de filtration atteignent les performances requises. En réduisant les temps et les températures de frittage, le traitement thermique peut être plus facilement contrôlé afin d’éviter les imperfections du produit.

Pour tester et valider les prototypes produits par FA et garantir leur fiabilité et leurs performances, Walker explique qu’ils disposent de leurs propres imprimantes et de leur propre chaîne de production. Il précise :

« À l’aide de la dynamique des fluides computationnelle, nous concevons nous-mêmes les Separonics, en créant des canaux d’écoulement et des microstructures adaptés à différentes applications. Pour des processus simples comme le dessalement, la conception peut être simple, mais pour des flux complexes contenant des métaux lourds, des acides ou des bactéries, la structure interne doit être plus sophistiquée. Essentiellement, nos prototypes ont désormais évolué pour devenir des modules de filtration à grande échelle. Nous imprimons ces prototypes en interne, puis nous les testons dans notre usine du nord-ouest de l’Angleterre, en utilisant des flux d’eau réels ou synthétiques pour valider leurs performances avant leur commercialisation. »

Les industries qui peuvent bénéficier des applications de traitement de l’eau.

Cette conversation avec Walker m’a ouvert les yeux sur le large éventail d’industries qui dépendent de la filtration. En tête de liste, l’entreprise souhaite se concentrer sur le lithium, l’hydrogène vert, le refroidissement des centres de données, le dessalement (comme mentionné dans plusieurs exemples ci-dessus), l’alimentation et les boissons, ainsi que l’eau potable et les eaux usées industrielles.

L’expert précise : « Le dessalement est relativement simple ; il s’agit principalement d’éliminer le sodium de l’eau. Mais dans le domaine de l’alimentation et des boissons, les matières premières varient : le jus de fraise se comporte différemment du jus de cassis, par exemple, en raison de la différence de teneur en solides et en fibres. Dans les centres de données, le défi réside dans l’eau de refroidissement, qui peut contenir des matières organiques, des bactéries, des algues et des métaux. Les eaux usées issues de la fabrication de semi-conducteurs contiennent de la silice, des PFAS et des métaux, ce qui nécessite des propriétés de filtration très différentes. Dans le domaine de l’extraction du lithium, nous traitons des saumures provenant de sources géothermiques ou de champs pétrolifères, qui contiennent souvent des hydrocarbures, des grains de sable et d’autres solides. Chaque application nécessite une membrane sur mesure, et ces cinq domaines (dessalement, agroalimentaire, centres de données, semi-conducteurs et extraction du lithium) sont ceux sur lesquels nous concentrons nos efforts. »

Dans la grande majorité des cas, les matériaux céramiques, principalement l’oxyde d’aluminium, sont efficaces pour la production de SeparonicsR. Selon Walker, le choix du matériau est souvent dicté davantage par des considérations économiques que par des contraintes techniques. Pour certaines applications de niche, des matériaux tels que le carbure de silicium peuvent être nécessaires, mais leur coût est plus élevé. Dans l’ensemble, l’oxyde d’aluminium répond aux besoins d’environ 99 % des applications.

La question est de savoir s’il est possible de produire ces filtres de manière compétitive par rapport aux membranes conventionnelles disponibles sur le marché. Pour M. Walker, la réponse est « oui et non » :

« Dans des applications plus simples comme le dessalement, les membranes sont essentiellement un produit de base. Les nouveaux venus d’Extrême-Orient, en particulier la Chine, les produisent à des prix extrêmement bas. Elles ne sont pas aussi performantes que les produits de meilleure qualité fabriqués aux États-Unis ou au Japon, mais elles coûtent deux fois moins cher. La question est de savoir si nous pouvons proposer un module de filtration plus coûteux, mais tellement performant qu’il en vaut la peine pour des applications de faible valeur. Aujourd’hui, la réponse est probablement non. Cependant, dans les applications de moyenne et haute valeur, telles que les semi-conducteurs, les performances et la fiabilité sont essentielles. Vous voulez des filtres qui durent 20 ans, et non six mois, et qui sont capables de « filtrer l’infiltrable ». Il s’agit donc de choisir où vous pouvez vraiment apporter une valeur ajoutée. »

Et c’est ainsi que Walker recentre le débat sur le potentiel de l’utilisation de la fabrication additive comme capacité de production à la demande.

Le lien avec la durabilité ?

L’eau est directement liée à 60 % du PIB mondial (WWF) et la pénurie d’eau nous touche tous. Et si l’eau utilisée dans les processus industriels était 30, 60, voire 100 % plus facile à recycler ? Et si les eaux usées ne généraient plus de déchets, mais capturaient des ressources précieuses ? Et si les technologies de filtration pouvaient être fabriquées localement, évitant ainsi les transports sur de longues distances ? Nous ne pouvons pas garantir les réponses à ces questions, mais nous savons que les activités d’Evove contribuent à les résoudre.

Grâce à la fabrication additive, les filtres SeparonicsR offrent une filtration précise, une consommation d’énergie réduite, une plus grande résilience et une plus longue durée de vie. Ils permettent de réduire la consommation d’énergie jusqu’à 80 % tout en multipliant par cinq le rendement du produit, en recyclant 80 % d’eau en plus et en doublant l’extraction des ressources.

À mon avis, c’est un argument de poids pour toute industrie qui souhaite améliorer son système de filtration de manière durable.

*Les déclarations de Walker ont été modifiées par souci de concision et de clarté. Ce contenu a été sponsorisé par Formnext.