En mettant ouvertement l’accent sur son déploiement de la fabrication additive (FA) métal, Apple renforce l’argument selon lequel la FA est en train de mûrir pour devenir une technologie de production de masse. Avec le dernier iPhone Air intégrant les premiers composants fonctionnels imprimés en 3D de la société, Apple dévoile un changement radical dans la façon dont les pièces métalliques complexes peuvent être fabriquées à grande échelle.

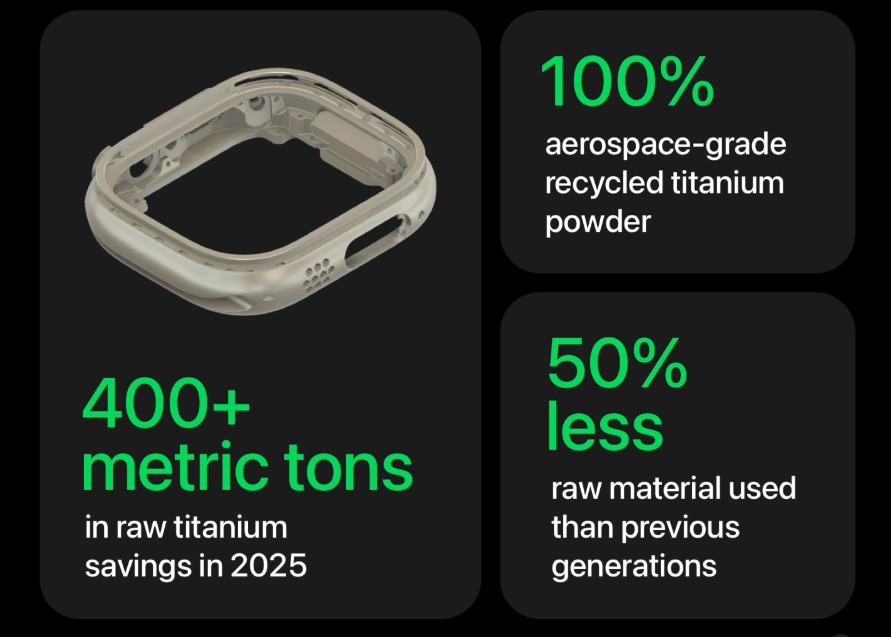

La décision d’imprimer en 3D tous les boîtiers de l’Apple Watch Ultra 3 et de la série 11 en titane n’est pas simplement un choix de conception ; il s’agit d’une étape importante dans la fabrication qui démontre la capacité d’Apple à stabiliser, qualifier et reproduire les flux de travail de la FA à un volume qu’aucune autre marque d’électronique grand public n’a publiquement atteint.

Pourquoi et comment ?

Tout d’abord, il convient de mentionner que la marque de smartphones utilise la fusion laser sur lit de poudre (LPBF) comme processus de fabrication évolutif pour plusieurs gammes de produits.

Nous apprenons, par exemple, que chaque imprimante 3D intègre un « galvanomètre qui abrite six lasers, fonctionnant tous simultanément pour construire couche après couche (plus de 900 fois) afin de réaliser un seul boîtier ».

Ce niveau de coordination laser reste difficile à atteindre, même pour les fabricants industriels de FA qui produisent des centaines ou des millions de pièces. La capacité d’Apple à aligner cela avec une finition de qualité cosmétique suggère un niveau remarquable de contrôle des processus, en particulier lors du traitement de la poudre de titane recyclée.

En ce qui concerne l’atomisation de la poudre et la gestion de l’oxygène, le Dr J. Manjunathaiah, directeur principal de la conception de fabrication pour l’Apple Watch et l’Apple Vision, note : « Lorsque vous le frappez avec un laser, il se comporte différemment s’il contient de l’oxygène ou non. Nous avons donc dû trouver un moyen de maintenir la teneur en oxygène à un niveau bas. »

Pour les professionnels chevronnés de la FA, cela peut sembler être un défi familier, mais atteindre cette stabilité aux volumes attendus par Apple, avec une poudre de 50 microns et une stratification de 60 microns, montre qu’Apple a optimisé non seulement ses paramètres d’impression, mais aussi l’ensemble du cycle de vie de la poudre, de l’atomisation au dépoudrage et à l’inspection.

Malgré cette communication transparente, plusieurs faits intéressants restent flous. J’aurais aimé avoir plus de précisions sur :

– Les volumes de production : Apple décrit le processus comme « évolutif » et capable de remplacer les flux de travail de forgeage, mais ne donne aucune indication sur le nombre réel de pièces en titane produites par jour ou par site de fabrication. Pour une industrie qui explore encore les limites de la production de masse par FA, ces informations seraient précieuses.

– Le post-traitement. Comme vous le savez probablement, j’ai mentionné le post-traitement comme étant le segment qui a véritablement progressé au cours de la dernière décennie. Il serait intéressant d’avoir plus d’informations sur la manière dont l’entreprise a automatisé ou rationalisé certains des goulots d’étranglement encore associés aux flux de travail LPBF (par exemple, la séparation, l’inspection optique, la finition). Cela permettrait d’avoir une meilleure idée de la réduction réelle du coût par pièce.

Le cas à long terme

Du point de vue de la plateforme, Apple semble construire un écosystème de fabrication additive inter-produits plutôt que des victoires isolées. Les boîtiers de montres servent de terrain d’essai : il s’agit d’une architecture esthétique de grande taille et de haute précision qui nécessite des tolérances strictes et une durabilité exigeante.

Une fois cette infrastructure validée, Apple pourra l’étendre à des produits de consommation plus complexes présentant des exigences similaires. Cette feuille de route intentionnelle est subtile mais claire : Apple ne met pas en œuvre la FA pour un seul produit phare, mais renforce la FA en tant que catalyseur de conception et de fabrication multi-appareils.

Ce changement remodèle également le paysage concurrentiel. Si Apple a effectivement mis au point une technologie LPBF multi-lasers stable à cette échelle, les autres fabricants d’électronique grand public seront contraints de réévaluer leurs propres processus de fabrication basés sur l’usinage.

Si l’entreprise poursuit dans cette voie, Apple pourrait devenir le premier grand fabricant d’électronique à faire de la FA non pas une exception, mais une stratégie de fabrication par défaut, une initiative qui pourrait redéfinir la notion de « production de masse » au cours de la prochaine décennie.

Nous sélectionnons les informations importantes pour vous aider à progresser dans votre aventure de fabrication additive. Recevez-les une fois par semaine, directement dans votre boîte mail.