Lors de ses débuts au salon Formnext 2025, ATLIX a présenté non seulement une nouvelle marque, mais aussi une vision renouvelée de la fabrication additive industrielle. Matthias Himmelsbach, CEO d’ATLIX, nous a présenté cette transformation.

Ancien responsable de la fabrication additive chez TRUMPF Additive Manufacturing, il apporte à la fois continuité et crédibilité : un visage familier avec un état d’esprit auquel les clients font déjà confiance.

Retour aux racines italiennes

Même si TRUMPF avait son siège en Allemagne, ATLIX va désormais établir son siège en Italie, où l’aventure avait commencé grâce à la joint-venture signée par TRUMPF avec le spécialiste du laser Sisma en 2014. Malgré le changement de marque important, un élément reste inchangé : les machines sont, et ont toujours été, fabriquées en Italie.

Sur le stand, il était clair qu’ATLIX n’avait pas l’intention d’effacer l’héritage de TRUMPF. L’entreprise a conservé le bleu emblématique de TRUMPF pour honorer son passé. Alors qu’un nouveau nom de produit est attendu dans les prochains mois, Himmelsbach note que l’identité de marque d’ATLIX continuera d’évoluer pour refléter la fiabilité, l’évolutivité et la fabrication prête pour l’industrie.

« Nous avons conservé le bleu de TRUMPF, qui fait partie de notre héritage, dont nous sommes très fiers… et nous voulons que nos clients reconnaissent notre héritage. Nous voulons fournir des produits et des services très fiables, robustes et évolutifs. C’est l’élément central de notre marque », explique-t-il.

Pour refléter ces services robustes, le CEO a souligné les capacités de la TruPrint 5000, l’une des imprimantes 3D qui marque leur présence à Formnext.

La dernière génération de la série TruPrint

La dernière génération de la série TruPrint

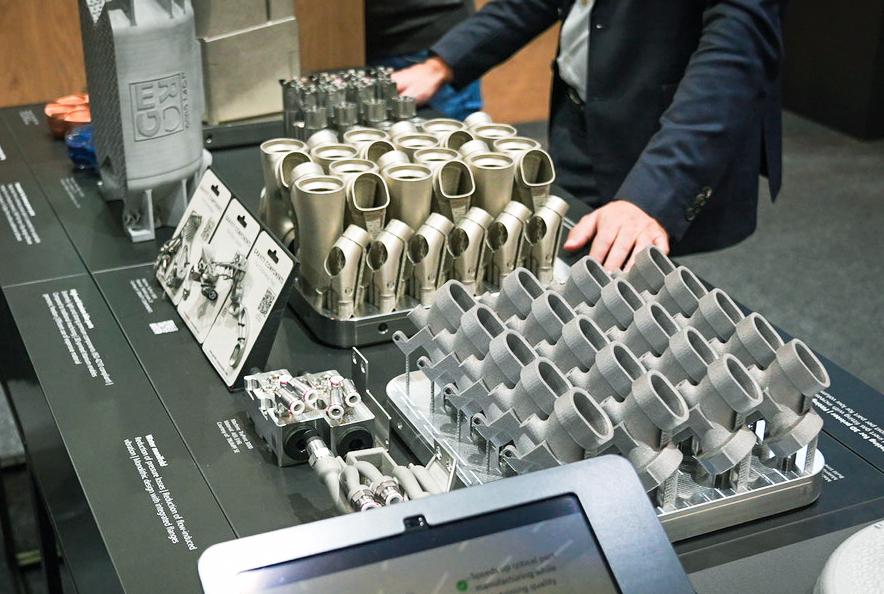

La plateforme TruPrint est un système de fabrication additive métal entièrement automatisé et hautement productif, conçu pour la production en série. Ceux qui connaissent le portefeuille de TRUMPF connaissent peut-être déjà l’imprimante 3D industrielle 5000.

Ce qui a changé, c’est que la nouvelle génération a été considérablement repensée, passant d’un cylindre de construction rond de 300 mm à une plate-forme carrée de 500 × 500 mm.

« Cette imprimante 3D industrielle a été conçue pour réduire au maximum le coût par pièce », déclare Himmelsbach. Selon l’application, les améliorations en termes de coûts peuvent être spectaculaires. Par exemple, la production de silencieux peut être réduite de plus de moitié par rapport à la plateforme précédente.

De plus, pendant des années, TRUMPF s’est appuyé sur des cylindres ronds. ATLIX a rompu avec cette tradition.

Ce changement est motivé par les besoins des applications, car la géométrie doit toujours être au service de la pièce. Selon Himmelsbach, les cylindres carrés offrent jusqu’à 30 à 50 % d’espace utilisable en plus, selon la géométrie de la pièce, ce qui permet une productivité plus élevée et une meilleure utilisation de la plateforme.

Cette évolution conceptuelle se reflète non seulement dans la nouvelle génération TruPrint 5000, mais également dans la TruPrint 3000 récemment lancée. Seule la TruPrint 1000 conserve sa plate-forme ronde, car celle-ci reste la forme la plus adaptée à ses applications typiques, telles que les couronnes, les bridges et autres petites pièces dentaires.

Parmi les autres spécifications clés, on peut citer :

L’imprimante 3D intègre une hauteur de construction standard (400 mm), avec une extensibilité future pour les pièces plus hautes et un système d’alignement automatique multi-lasers. Elle peut traiter plusieurs alliages. Il est intéressant de noter que le changement de matériau peut être effectué en seulement trois jours.

Équipée de quatre lasers de 1 kW, ATLIX évite délibérément d’installer six ou huit lasers, comme c’est souvent le cas dans la plupart des imprimantes 3D de la même gamme. Selon le CEO, des faisceaux supplémentaires augmentent le coût du système sans nécessairement apporter de gains de productivité significatifs pour cette taille de plate-forme.

La nouvelle TruPrint 5000 permet une production entièrement automatisée et continue grâce à un flux de travail linéaire et continu dans lequel des cylindres de construction vides sont chargés d’un côté de la machine, automatiquement mis à niveau, scellés hermétiquement et démarrés sans intervention de l’opérateur.

Une fois la tâche de construction terminée, la machine décharge automatiquement le cylindre fini du côté opposé, où il peut refroidir indépendamment, et charge immédiatement le suivant, redémarrant le processus en seulement 15 minutes. Cette automatisation en boucle fermée élimine les temps d’arrêt et empêche les tâches de se terminer sans surveillance en dehors des heures de travail.

Cette mise à jour reflète la stratégie d’ATLIX : développer des architectures de machines adaptées aux besoins spécifiques de l’industrie, en l’occurrence l’aérospatiale, la défense et les semi-conducteurs.

Et maintenant… ?

Avec le lancement de la nouvelle TruPrint 5000 et l’introduction de la marque ATLIX, l’entreprise affiche à la fois continuité et transformation, honorant son héritage tout en entrant avec confiance dans une nouvelle ère industrielle. Le mélange de racines italiennes, d’héritage technique allemand et d’une vision stratégique renouvelée ouvre la voie à un avenir prometteur. Je suis impatiente de voir comment cette nouvelle ère va se dessiner.