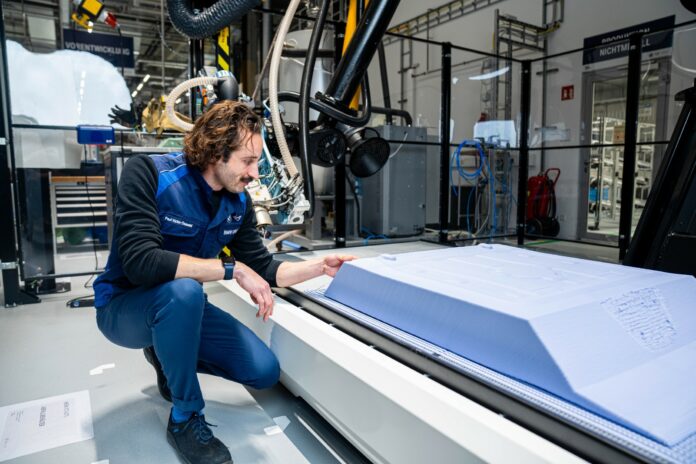

En 2018, BMW Group a lancé le projet « bottleUP », qui visait à obtenir du matériel d’impression 3D pour diverses applications en recyclant des bouteilles en PET. Un an après le lancement du projet, les premiers déchets industriels étaient utilisés pour produire du filament recyclé à titre pilote. L’équipe dirigée par Paul Victor Osswald, chef de projet pour le prédéveloppement des non-métaux, a imprimé en 3D les premiers supports et dispositifs de production auxiliaires en utilisant leur propre filament recyclé dès 2021.

Avance rapide jusqu’à aujourd’hui

Aujourd’hui, divers sites du réseau de production mondial de BMW Group sont approvisionnés en composants imprimés en 3D par le Campus de fabrication additive d’Oberschleißheim, où l’entreprise a regroupé sous un même toit ses activités de production, de recherche et de formation dans le domaine de la fabrication additive.

Chaque année, jusqu’à 12 tonnes de poudre de déchets peuvent être recyclées en filament et en granulés, puis réutilisées pour la fabrication de dispositifs de production auxiliaires dans les usines et pour des projets de pré-développement sur le campus de fabrication additive.

“Je suis impliqué dans ce projet depuis le tout début et je suis ravi de voir le chemin parcouru – de nos idées et tentatives initiales au niveau du démarrage à la capacité de produire de grandes quantités de composants très robustes à partir de filaments recyclés dans n’importe quel site de production du BMW Group. Il est extrêmement stimulant de développer et de tester en permanence de nouveaux processus. L’utilisation de poudre de déchets et de composants d’impression 3D mis au rebut est un élément clé d’une économie circulaire fonctionnelle et efficace“, déclare Paul Victor Osswald, chef de projet pour le prédéveloppement des non-métaux.

Processus de recyclage et applications

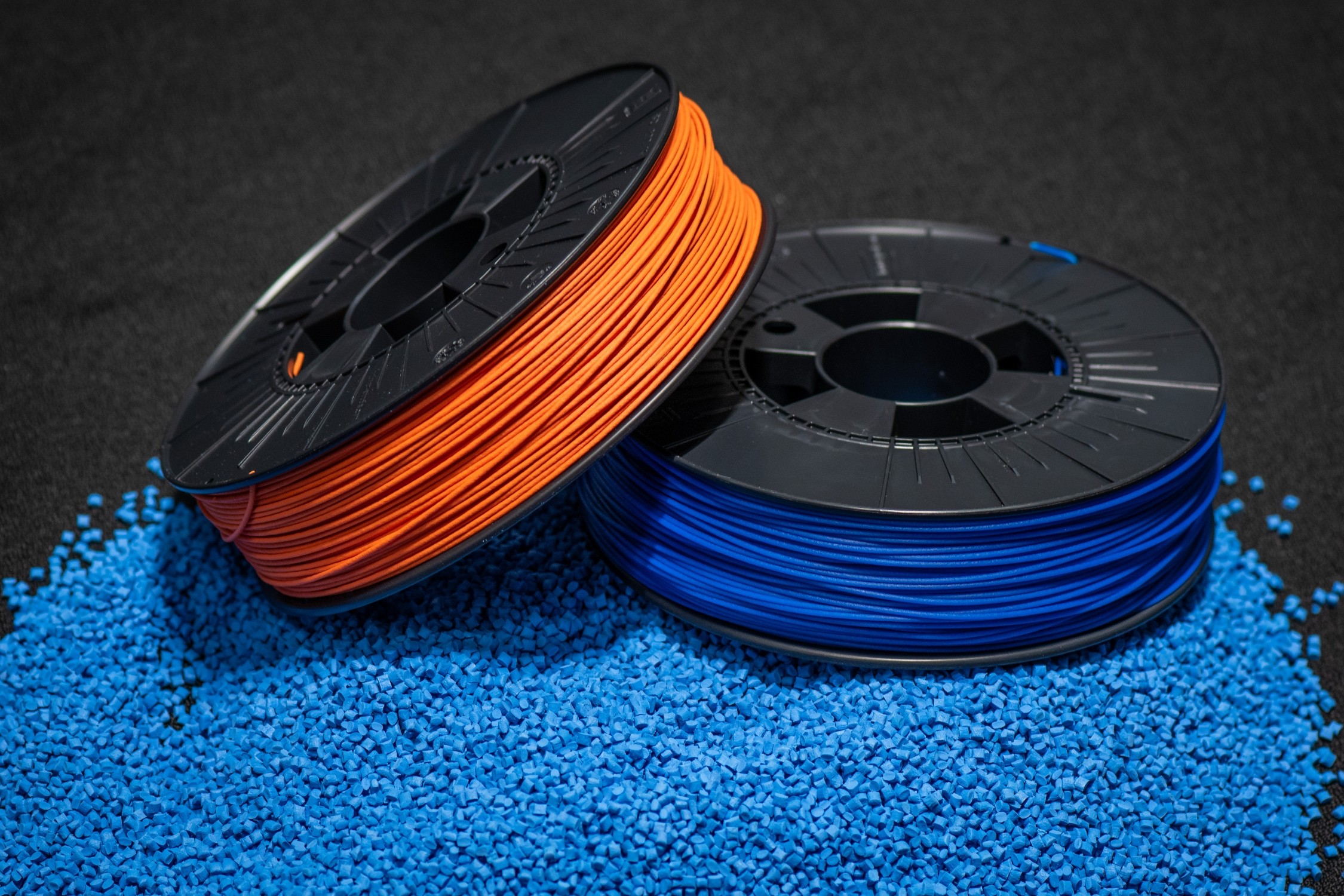

Le fil plastique (filament) et les granulés provenant des déchets de poudre d’impression 3D et des pièces usagées sont utilisés pour produire de nouveaux composants à l’aide de l’impression 3D FDM.

Ces déchets de poudre proviennent de la production de milliers de composants chaque année. Elle a déjà été éliminée, tout comme les pièces usagées déchiquetées.

Le filament est enroulé sur des bobines comme du fil de fer, qui peuvent ensuite être utilisées pour imprimer de nouveaux articles, tels que des dispositifs de production auxiliaires et des outils.

Outre le filament recyclé pour le processus de fabrication par filament fusionné (FFF), le Campus fournit également des granulés recyclés pour la technologie de fabrication par granulés fusionnés (FGF), permettant ainsi la fabrication d’outils de grande taille.

Une grande variété de composants est désormais imprimée avec du filament recyclé. Par exemple, à l’usine BMW Group de Munich, un composant spécifique utilisé dans le mariage du châssis et de la carrosserie est maintenant imprimé en 3D. Ce composant fixe temporairement la tige de direction dans une position définie, ce qui lui permet d’être guidée à travers l’ouverture de la carrosserie sans risque de collision. Le composant réutilisable est installé dans le véhicule peu avant le mariage et retiré ensuite.

À l’usine BMW Motorrad de Berlin, des socles de support imprimés en 3D sont utilisés pour décorer les panneaux d’habillage des motos. Les socles, qui sont personnalisés pour s’adapter précisément aux éléments du panneau d’habillage, sont également dotés de mécanismes de verrouillage. Cela permet de maintenir les composants en place et d’éviter qu’ils ne glissent pendant l’application du décor.

Les solutions visant à optimiser les opérations sont souvent développées en réponse à des besoins aigus sur le lieu de travail.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !