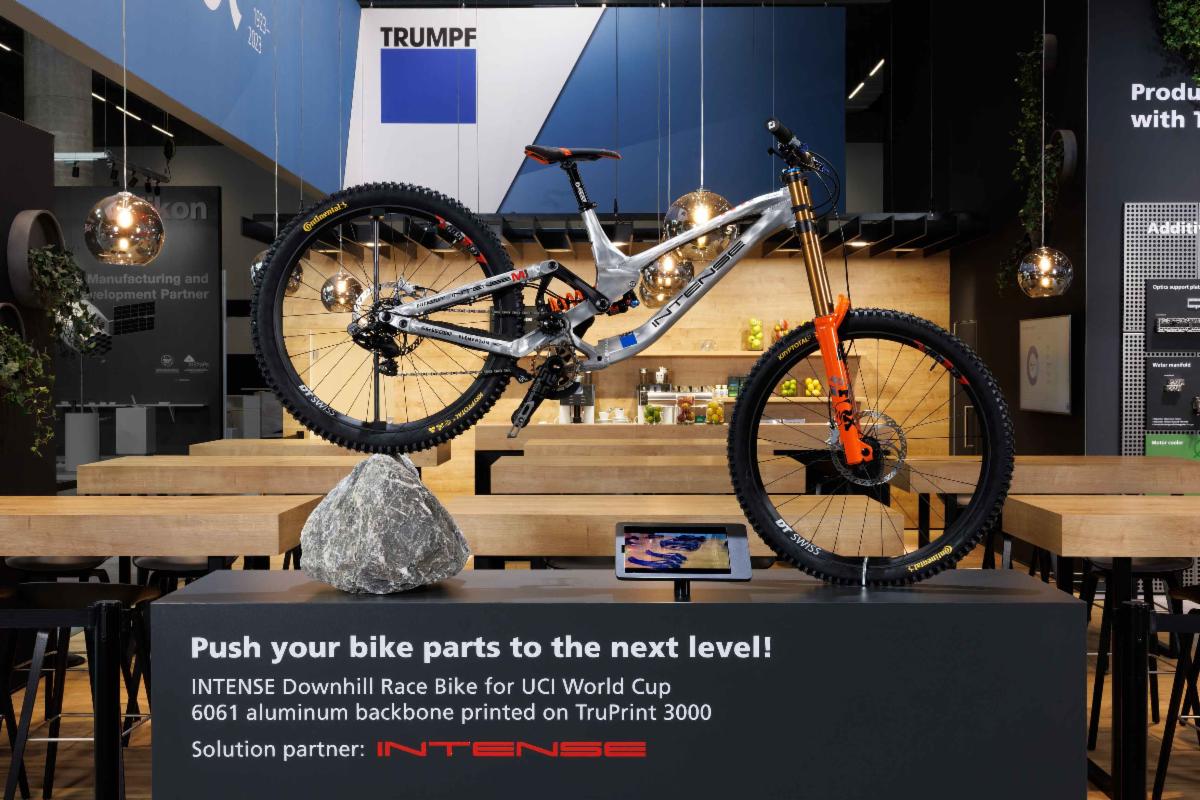

Fondée en 1993, la société INTENSE contribue au développement de la géométrie, de la suspension et du look des vélos de montagne en produisant des vélos haut de gamme en fibre de carbone et en aluminium. Pour renforcer son vélo de descente M1, le leader du vélo de descente a fait appel à l’expertise du producteur de matériaux Elementum3D et de l’équipementier TRUMPF.

En tant que designer, artiste et artisan ayant une approche pratique, le fondateur et CEO d’INTENSE, Jeff Steber, travaille et “pense” en aluminium, c’est pourquoi il est enthousiaste à l’idée d’intégrer la fabrication additive dans la production de cadres et de pièces de vélo. « Nous disons qu’INTENSE fusionne l’art et l’ingénierie, et je ne suis plus limité aux tôles et aux tubes. J’ai la liberté de créer presque toutes les formes que je veux », ajoute-t-il.

L’entreprise a fait savoir que pour reconcevoir le vélo de descente M1, un modèle qui a écarté d’autres pilotes et leurs sponsors du podium des vainqueurs depuis le milieu des années 1990, l’équipe voulait concevoir et produire l’épine dorsale du M1 à partir d’une seule pièce d’aluminium 6061. La pièce et le matériau sont essentiels pour optimiser les performances de la suspension du vélo. La nouvelle conception incorpore des nervures internes pour la rendre plus solide et plus légère, mais il était impossible de la créer à l’aide des techniques d’usinage traditionnelles.

C’est là que la technologie de FA entre en jeu

TRUMPF, qui possède déjà une solide expérience dans l’industrie du vélo, a pu imprimer les pièces du vélo en utilisant de l’aluminium 6061 soudable – A6061-RAM2 d’Elementum 3D – le même alliage qu’INTENSE utilisait déjà pour ses cadres en aluminium.

Les premières conceptions de l’ossature n’étaient pas idéales pour l’impression, TRUMPF a donc conseillé aux ingénieurs d’INTENSE de supprimer les surplombs à faible angle afin d’améliorer l’imprimabilité. Le processeur de fabrication mis à jour de TRUMPF, “TruTops Print“, a augmenté l’imprimabilité de la peau inférieure de 45° à 25°, de sorte que l’épine dorsale a été imprimée avec beaucoup moins de matériau de support de surplomb, réduisant ainsi les risques d’erreurs, l’utilisation de matériaux et les efforts de post-traitement.

TRUMPF a contacté Elementum 3D pour la livraison de son matériau de base A6061-RAM2. La livraison et la finalisation des détails techniques ont été réalisées plus rapidement que prévu, ce qui a permis à TRUMPF de confirmer immédiatement que la poudre fonctionnait bien avec son infrastructure existante. Elle a convaincu INTENSE que la poudre A6061-RAM2 était bien adaptée au prototypage de cadres de vélos en interne, car elle est facilement soudée et traitée thermiquement avec d’autres pièces de cadre, y compris les tubes à paroi mince.

Dès le premier essai, INTENSE a apprécié la soudabilité de l’A6061-RAM2, estimant qu’il s’agissait exactement de la même chose que de travailler avec du 6061 usiné en billette, sans aucun problème de porosité ou de contamination. TRUMPF a apprécié la prévisibilité du processus, qui a permis de développer un paramètre d’impression fonctionnel en deux semaines et n’a nécessité que deux DOE (plans d’expériences) pour atteindre la valeur de densité relative attendue du matériau.

Les deux entreprises ont estimé que le matériau A6061-RAM2 était idéal pour ce projet, notamment en raison de l’état de surface et de la précision des pièces imprimées. Une fois l’ossature soudée au cadre, il était pratiquement impossible de déterminer quelles pièces avaient été imprimées, usinées ou forgées, peut-on lire dans un communiqué de presse.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !