« En raison du large éventail de tâches possibles, le système de dépoudrage intégré à un robot est une solution sur mesure, et non une machine de série », explique Andreas Hartmann, cofondateur et CEO de Solukon.

Il y a sept ans, lors d’une de mes premières conversations avec Andreas Hartmann, cofondateur et CEO de la société d’époussetage automatisé Solukon, il a souligné un défi majeur dans le domaine de l’enlèvement de poudre : cette étape était encore manuelle et très chronophage. Avec Dominik Schmid, son cofondateur, Hartmann a décidé de s’attaquer à ce problème en faisant du dépoudrage automatisé la mission principale de Solukon. Au cours de la dernière décennie, l’entreprise a répondu aux exigences de production strictes des secteurs de l’aérospatiale, de l’automobile, du médical, de l’énergie et d’autres industries réglementées grâce à ses systèmes de dépoudrage automatisés. Aujourd’hui, Solukon va encore plus loin en imaginant une solution de dépoudrage basée sur la robotique. Dans l’article suivant, Hartmann explique le pourquoi et le comment de ce concept et ce qu’il pourrait signifier pour l’avenir du dépoudrage.

Il existe une distinction subtile entre un système de dépoudrage utilisant un robot et un système de dépoudrage automatisé. Cependant, pour comprendre pourquoi les utilisateurs de la fabrication additive (FA) auraient besoin d’un robot pour le dépoudrage, il suffit de comprendre les raisons de l’automatisation.

Pour Hartmann, quatre raisons peuvent expliquer la nécessité de l’automatisation :

- Le travail est trop complexe pour les humains.

- Le travail est trop dangereux pour les humains.

- Le travail manuel ne permet pas de garantir une qualité constante.

- La production doit être accélérée.

« Si l’automatisation permet d’éliminer une étape d’assurance qualité en aval, c’est toujours une avancée majeure. Par exemple, si des résidus de poudre sont détectés dans la station de dépoudrage et pas seulement dans l’étape de traitement thermique en aval, cela permet de gagner beaucoup de temps et d’efforts.

Les robots sont adaptés pour relever ces quatre défis dans le traitement automatisé des poudres », explique-t-il.

En réalité, le concept d’un système de dépoudrage robotisé n’est pas nouveau. Il y a deux ans, le fabricant allemand de machines et la société britannique de technologie robotique Rivelin ont mis en lumière les possibilités d’une telle solution. Sur le marché, divers équipementiers explorent également cette idée, ce qui nous fait prendre conscience que les robots peuvent accomplir un large éventail de tâches.

Quelles tâches un robot peut-il accomplir en matière de dépoudrage et comment ?

En général, les robots peuvent accomplir des tâches à l’intérieur et à l’extérieur de la chambre de dépoudrage.

Le marché s’intéresse de plus en plus au nettoyage robotisé des surfaces et des pièces. Par conséquent, les efforts de R&D se concentrent de plus en plus sur l’amélioration des capacités de perception et de contrôle.

« Les robots à l’intérieur de la chambre de dépoudrage effectuent les étapes de travail principales ou le contrôle qualité. Les tâches robotisées à l’extérieur de la chambre (par exemple, le chargement de la pièce) sont des tâches secondaires (ce qui signifie qu’elles ne font pas directement partie du processus) », explique le CEO de Solukon.

En jouant le rôle d’un « troisième bras », Hartmann identifie 6 tâches qu’un robot peut effectuer à l’intérieur de la chambre de dépoudrage :

- « Le système Solukon est principalement conçu pour éliminer la poudre des canaux internes du composant. Cependant, les charges statiques ou les agglomérats dus au frittage provoquent également l’adhérence de la poudre à l’extérieur du composant. La meilleure façon d’éliminer ces dépôts est de les souffler à l’aide d’un pistolet à air comprimé. Si cette étape ne doit pas être effectuée manuellement à l’aide d’un gant, cette tâche de finition automatisée est une tâche idéale pour le robot.

De plus, le robot pourrait effectuer la finition de surface par projection de glace carbonique.

- Pour les composants présentant une série d’ouvertures différentes, les robots peuvent également être utilisés pour souffler de manière ciblée dans les ouvertures afin de détacher les amas de poudre. Il s’agit d’une exigence qui a été directement transmise à Solukon par le marché (spatial).

- Avec des composants particulièrement grands, il est possible que les vibrations ne soient pas entièrement transmises à toutes les zones de la pièce. Un tapotement local, ciblé et modéré, exécuté par un robot, peut être utile dans ce cas.

- Nous voyons également un fort potentiel pour l’intégration de robots dans les domaines de l’inspection et du contrôle qualité. À partir d’une matrice prédéfinie, le robot vérifie la propreté de la pièce et détecte les dommages potentiels (par exemple, fissures dues aux effets thermiques, déformations) après le processus de dépoudrage. Bien entendu, le robot doit être équipé de capteurs et de caméras appropriés à cet effet.

- D’autres tâches peuvent être confiées à un robot, comme les étapes de finition, conformément au concept que nous avons présenté en collaboration avec Rivelin Robotics : Rivelin utilise des outils de finition standard tels que des ponceuses à bande, des micro-meuleuses, des polisseuses à ultrasons, des pinces et des marteaux pneumatiques, qui sont uniquement manipulés par un robot. La réalisation de ces tâches dans le système Solukon présenterait l’avantage de permettre également la mise en œuvre des étapes de processus en aval dans un environnement antidéflagrant et, si nécessaire, inerte.

- En théorie, nous pouvons utiliser le robot et un nouveau type de technologie de mesure du débit d’air pour vérifier si les canaux sont exempts de poudre. Cette option est actuellement en cours de développement chez Solukon.

En raison du large éventail de tâches possibles, le système de dépoudrage intégré au robot est une solution sur mesure, et non une machine de série. »

Ces tâches soulignent l’intérêt de l’assistance robotique dans le dépoudrage. Lorsqu’on pense aux géométries complexes et aux canaux internes dont un système de dépoudrage automatisé doit éliminer la poudre, on attend d’un robot qu’il apporte une valeur ajoutée en termes de traitement par lots, d’ergonomie et de sécurité des opérateurs, voire d’intégration dans les flux de travail numériques.

« C’est plutôt un ensemble de nombreux facteurs différents qui rendent utile un robot à l’intérieur du Solukon. Tout d’abord, les pièces comportant de nombreuses ouvertures différentes. Ensuite, lorsque le client a besoin d’un dépoudrage suffisant pour un lot important, ou s’il exige que le processus soit automatisé à 100 %. Enfin, les exigences élevées en matière de transparence et de répétabilité des processus (par exemple dans l’industrie spatiale) », commente Hartmann.

Comme vous pouvez l’imaginer, les flux de travail de production dans la FA varient d’une application à l’autre, mais aussi d’un processus de FA à l’autre. Étant donné qu’un robot ne doit pas fonctionner comme un appareil autonome, mais comme partie intégrante d’un flux de travail fermé et traçable, il est nécessaire de communiquer avec les équipements en amont et en aval.

Par exemple, la communication avec l’imprimante 3D est importante pour connaître l’orientation de la construction, la géométrie des pièces et les besoins particuliers en matière de manipulation (par exemple, les zones fragiles). Elle permet également de s’assurer que le robot saisit la plaque de construction en toute sécurité et suit le programme de dépoudrage correct.

Alors, comment cela se passe-t-il ?

« Grâce à OPC UA », répond Hertmann. Pour ceux qui découvrent ce domaine, Open Platform Communications United Architecture (OPC-UA ) est une plateforme qui fournit l’infrastructure nécessaire à l’interopérabilité au sein de l’entreprise, de machine à machine, de machine à entreprise et tout ce qui se trouve entre les deux.

Cela signifie que « les systèmes de dépoudrage intégrés aux robots peuvent être connectés aux tableaux de bord numériques des imprimantes ou au système MES ».

À ce stade, « un calibrage précis des mouvements du robot est nécessaire pour l’intégration de celui-ci. Cet effort de développement n’est utile que si l’on dispose déjà d’une connaissance approfondie du processus de dépoudrage automatisé « conventionnel » sans robots. Où les résidus de poudre sont-ils restés dans le composant malgré tous les efforts déployés ? À quels endroits à l’extérieur du composant une quantité particulièrement importante de poudre a-t-elle adhéré ? etc. »

Il s’agit là d’une condition préalable à l’intégration du robot dans le processus de dépoudrage.

La voie vers la commercialisation : exemples et mesures de productivité

Il y a deux ans, lorsque Solukon s’est associé à Rivelin pour explorer les possibilités d’un système de dépoudrage intégré à un robot, les deux entreprises avaient réalisé que les utilisateurs de la FA avaient des besoins spécifiques, tels que des vibrations localisées et ciblées pour le dépoudrage, un soufflage à l’air comprimé robotisé, des solutions de détection robotisées pour vérifier le débit d’air des canaux dégagés et l’amélioration de la surface par projection de poudre.

Il y a deux ans, lorsque Solukon s’est associé à Rivelin pour explorer les possibilités d’un système de dépoudrage intégré à un robot, les deux entreprises avaient réalisé que les utilisateurs de la FA avaient des besoins spécifiques, tels que des vibrations localisées et ciblées pour le dépoudrage, un soufflage à l’air comprimé robotisé, des solutions de détection robotisées pour vérifier le débit d’air des canaux dégagés et l’amélioration de la surface par projection de poudre.

Hartmann confirme aujourd’hui qu’ils sont en discussion avec plusieurs prospects et clients.

« Il ne s’agit pas d’une solution standard, mais probablement d’une solution sur mesure, car les tâches du robot sont très diverses et individuelles. De plus, il existe un degré élevé de dépendance des composants dans le domaine d’application du robot.

Les industries à haut débit (par exemple, l’automobile) ou à exigences élevées (l’espace) sont particulièrement adaptées.

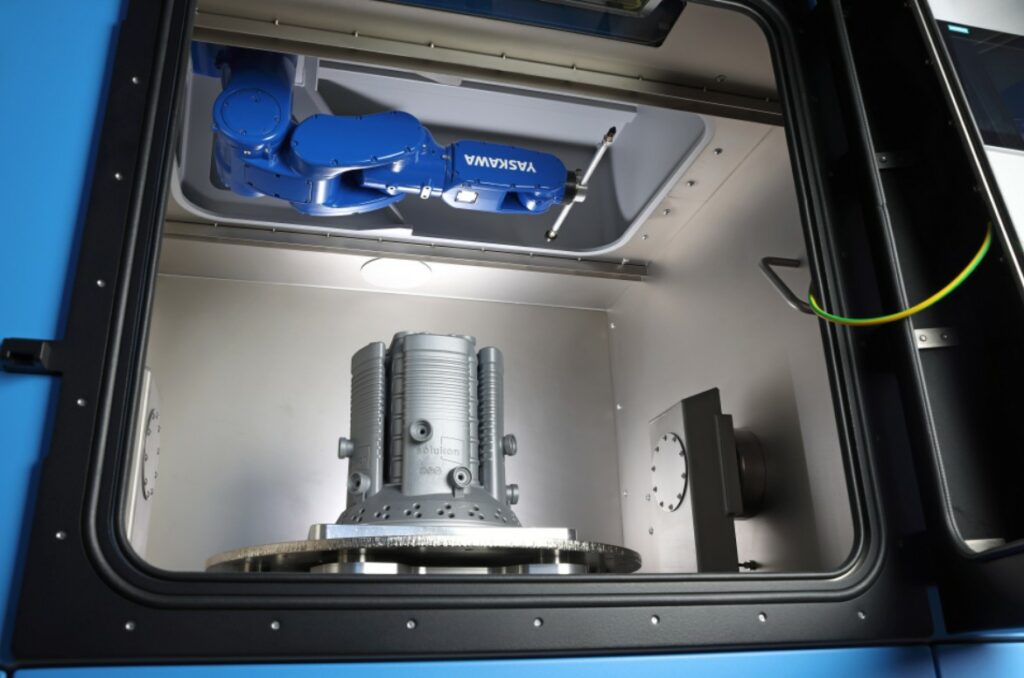

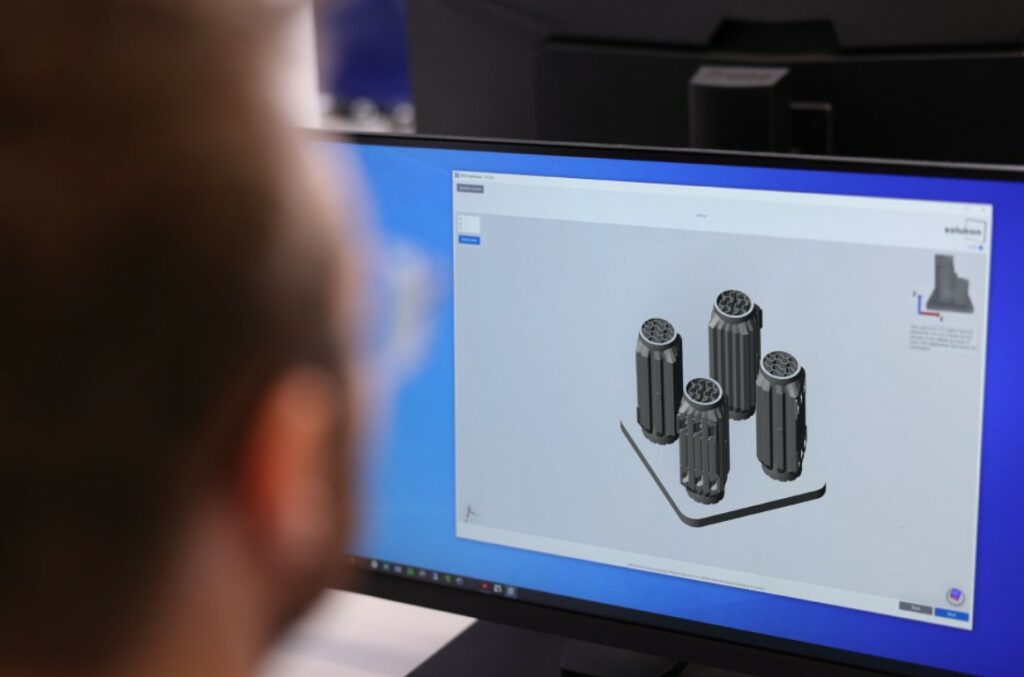

Nous sommes sur le point de mettre au point un système de dépoudrage avec un robot : lors du salon Formnext 2025, nous présenterons un SFM-AT800-S avec finition robotisée (et chargement automatisé des pièces). Pour un processus fluide, la machine est équipée d’une porte avant automatisée et d’un système de serrage zéro pour le montage automatisé des pièces.

Yaskawa est le fournisseur du robot, Grenzebach est le fournisseur du véhicule de transport », explique-t-il.

En coulisses, l’entreprise développe un concept d’automatisation dans lequel un composant est acheminé par un système de transport Grenzebach vers le système de dépoudrage. Le système de transport pousse la pièce dans le système Solukon, où elle est montée à l’aide d’un système de serrage à point zéro automatisé, et le processus de dépoudrage commence. Les systèmes de transport et de dépoudrage communiquent via OPC UA. Même si aucun robot ne fait encore partie de cette configuration, son intégration pourrait être envisagée à l’avenir.

Si on examine les concepts qui ont dépassé le stade de la recherche, il est désormais possible pour le système de dépoudrage automatisé SFM-AT800 de Solukon de communiquer en permanence avec un centre de contrôle tout en étant chargé par un robot. À cette fin, il a été équipé d’une porte de chargement spéciale et d’un système de serrage automatique.

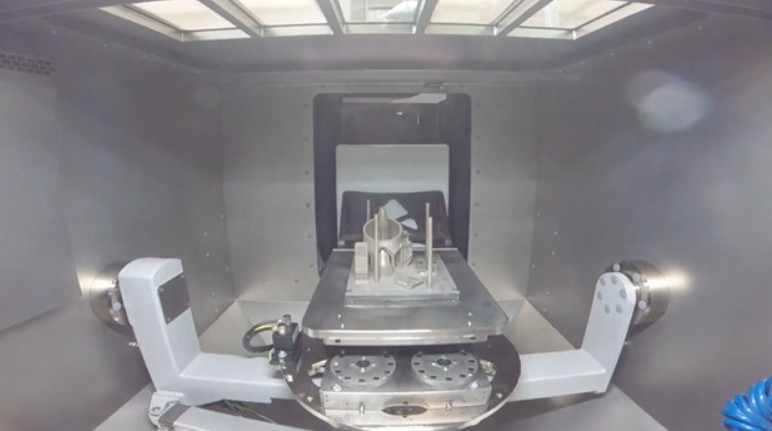

Un exemple digne d’être mentionné est le concept intégré à un robot mis au point à l’Institut Fraunhofer pour les machines-outils et les techniques de formage (IWU) situé à Dresde, en Allemagne. Dans ce centre de production, un Solukon SFM-AT800 avec une interface OPC-UA fait partie d’une cellule robotisée modulaire.

Selon Hartmann, « cette cellule robotisée entièrement automatique est un exemple caractéristique du traitement en aval. Outre l’unité de dépoussiérage Solukon, la cellule robotisée comprend un système d’analyse optique de la géométrie et un système de retrait des supports. Les différentes stations communiquent via OPC-UA. Le chargement des pièces et les autres tâches liées à la découpe des métaux sont effectués par le robot. »

Cet exemple permet certainement aux utilisateurs de la FA de se projeter dans l’avenir. La seule chose qu’il ne montre pas, ce sont les mesures quantifiables qui évaluent l’efficacité et l’efficience d’un système de dépoudrage intégré à un robot.

Si nous espérons discuter à l’avenir avec Hartmann de données précises concernant les indicateurs de productivité, il confirme d’ores et déjà que « au fil du temps, le débit, c’est-à-dire le nombre de pièces dépoudrées par machine à l’aide de robots, pourrait augmenter considérablement. Cela est particulièrement vrai lorsque les composants sont nettoyés en série [alors que] SPR-Pathfinder® et le robot fonctionnent en parfaite harmonie. Surtout si vous avez un lot entier ou au moins plusieurs pièces sur une seule plaque de construction : cela permettrait d’exploiter pleinement le potentiel du SPR-Pathfinder® et du robot calibré, qui traitent les nombreux composants comme un seul et les nettoient ou les finissent rapidement. »

« Grâce à un processus standardisé de finition (soufflage et dépoussiérage) et de contrôle qualité, le travail de construction peut passer plus rapidement aux étapes suivantes du post-traitement, et le système de dépoussiérage peut être chargé plus rapidement avec de nouvelles pièces à dépoussiérer. Si les contrôles qualité sont déjà effectués par le robot pendant le dépoussiérage (ce qui permet d’économiser une étape entière du processus), les rejets sont identifiés plus tôt.

De plus, une fois l’automatisation mise en place, il est possible de travailler en plusieurs équipes (les robots peuvent décharger à des heures peu pratiques pendant la nuit).

En résumé, l’intégration de robots dans le dépoudrage permet toujours de gagner du temps ou de pallier les temps d’arrêt des machines », explique-t-il.

Conclusion

Notre conversation avec Solukon souligne que l’intégration de robots dans le dépoudrage va bien au-delà du simple fait d’« accrocher un robot à un système ». Pour l’instant, son utilisation reste fortement dépendante des composants.

Le développement d’une « recette robotique » fiable, comme l’a fait Solukon avec SPR-Pathfinder®, nécessitera une collaboration étroite entre l’entreprise, ses partenaires technologiques en robotique et les utilisateurs de la FA.

Ces informations ouvrent la voie à des concepts d’automatisation passionnants que nous sommes impatients d’explorer plus en détail avec Hartmann. En attendant, les participants au salon Formnext peuvent échanger leurs idées sur le sujet directement avec l’entreprise.

Ce contenu a été rédigé en collaboration avec Solukon.