C’est tout sauf “une autre impression d’un mur“.

Le mur Meristem, un projet de l’université de Lund mené par deux architectes suédois novateurs, David Andreen et Ana Goidea, porte la fonctionnalité de la fabrication additive à un niveau supérieur, sans compromis sur l’esthétique.

Lorsque la science, l’innovation et la créativité se rencontrent, une troïka est libérée qui cherche les potentiels d’intégration fonctionnelle au-delà du connu et du testé. Le mur Meristem, un projet des architectes Ana Goidea et David Andreen, incarne précisément cette troïka et se pose en symbole de la virtualité avant-gardiste de l’architecture imprimée en 3D.

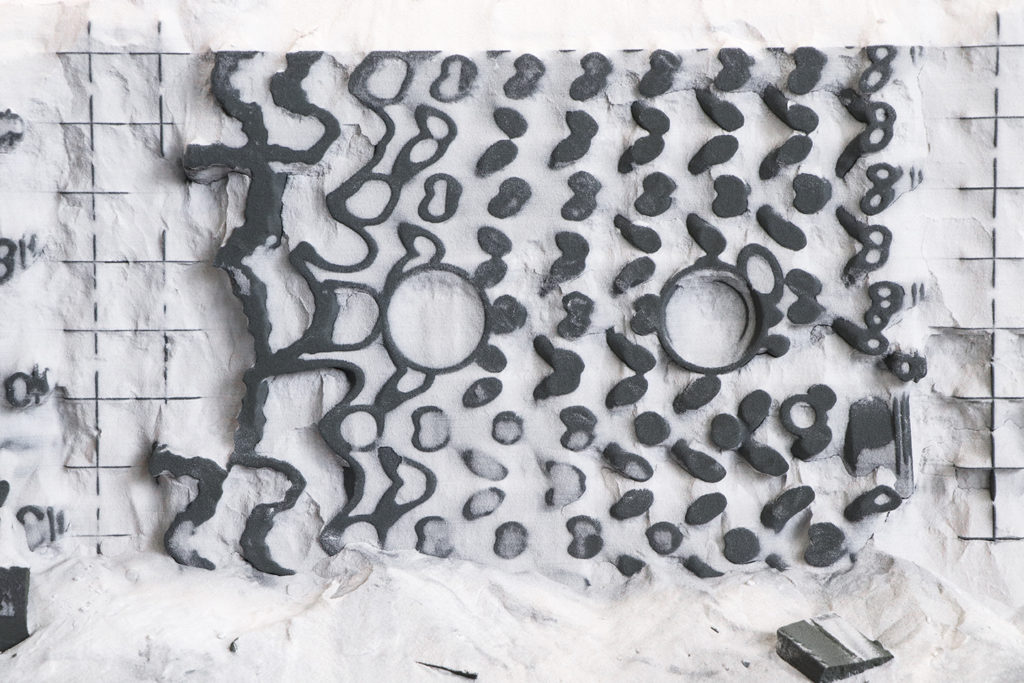

Une longue fascination pour la fabrication additive a été l’un des moteurs qui ont poussé David et Ana à créer quelque chose de complètement nouveau et sans précédent. Une construction monolithique qui intègre non seulement des éléments fonctionnels tels que des tuyaux pour le câblage électrique et l’écoulement de l’eau, mais aussi une surface optimisée qui sert d’habitat à la faune urbaine ainsi qu’un réseau de ventilation très complexe, permettant au mur de “respirer” de manière contrôlée. Un projet d’une telle complexité et d’une telle innovation est parfaitement adapté à la fabrication additive.

« Alors que l’architecture imprimée en 3D est un sujet brûlant aujourd’hui, presque toutes les applications commerciales se concentrent sur l’efficacité, la vitesse et la réduction des coûts », explique David Andreen. « Nous pensons que l’impression 3D peut être révolutionnaire dans le secteur de la construction, mais cela nécessite de repenser complètement le quoi ainsi que le comment. »

Sa complice, Ana Goidea, ajoute : « La possibilité de créer des formes et des géométries complexes et uniques avec des technologies telles que l’impression 3D, ouvre un tout nouveau domaine d’architecture esthétique, efficace et incroyablement fonctionnelle. Et c’est ce que nous voulons montrer avec le mur Meristem. »

En vogue : Complexe, unique, fonctionnel

Comparer l’architecture d’aujourd’hui avec celle créée il y a 20 ans reviendrait à comparer des téléphones portables vieux de 20 ans avec les smartphones d’aujourd’hui. Les deux jouent dans une toute autre ligue.

« L’impression 3D apporte deux avantages distincts au secteur de la construction : la possibilité de créer des pièces d’une grande complexité formelle, et le fait que chaque pièce produite peut être unique. Il devient possible de créer des enveloppes de bâtiment qui exploitent passivement les microclimats locaux en stockant la chaleur et l’humidité, en dirigeant les flux d’air par convection et autres mécanismes similaires », explique Ana.

En combinant ces deux avantages, les architectes ont aujourd’hui la possibilité de sortir des sentiers battus. Au lieu de construire littéralement une boîte de murs, Meristem montre qu’il est possible de créer des structures qui non seulement soutiennent la construction d’une maison, mais influencent également le climat à l’intérieur et autour de celle-ci.

Dans l’ensemble, le mur Meristem intègre les fonctions suivantes :

- Support structurel d’un poids propre (pouvant être étendu pour supporter une charge supplémentaire).

- Intégration de l’électricité et des luminaires à l’aide d’un équipement standard de l’industrie

- Conduites d’eau intégrées à l’aide d’un équipement standard (tubes PEX).

- Fenêtres

- Système de ventilation distribué contrôlant le stockage de la chaleur et les niveaux d’humidité interne. Actionneurs et capteurs intégrés pour le contrôle, sans pièces mobiles.

- Écoulement de l’eau de pluie

- Une zone de mur extérieur qui agit comme un habitat diversifié pour la faune.

- Filtration de l’air

- Surface intérieure en tissue

Le processus de création

Ana et David ont travaillé sur ce projet pendant plus de deux ans. Numériquement, le mur a été créé dans le laboratoire de matière bioDigitale à Lund, et est basé sur une série d’algorithmes complexes et de processus de conception développés par Ana et David.

De nombreuses explorations architecturales ont tendance à s’appuyer sur un seul algorithme. En fin de compte, ces projets sont alors limités à la logique de cet algorithme, ce qui restreint les possibilités de complexité et de fonctionnalité. David et Ana ont cherché une approche qui permettrait au mur de suivre sa propre logique en termes de fonction, d’expression et de construction existante à partir d’un point de départ défini. Pour ce faire, ils ont eu besoin d’un grand nombre d’algorithmes, connectés entre eux et se transmettant des informations. À l’aide d’un logiciel de modélisation moderne et d’une programmation personnalisée par les deux architectes, le mur Meristem a commencé à prendre forme et à repousser les limites du matériel et du logiciel. Mais au final, les données CAO étaient prêtes pour l’impression 3D.

C’est là que le prochain défi attendait : Avec des dimensions maximales de 1,25 x 2,1 x 0,7 mètres, le mur était trop grand pour la plupart des systèmes de fabrication additive existants. Finalement, la VX4000 de voxeljet, avec une enveloppe de construction de 4 x 2 x 1 mètres, a été désignée comme l’imprimante 3D adéquate pour créer le mur.

“Le principal défi pour nous était le haut degré de complexité avec les fines structures internes et les tubes. Comme nous imprimons sur un lit de sable, cela signifie qu’une fois le processus d’impression terminé, nous devons retirer tout le sable non imprimé des structures collées. Ainsi, lorsque nous imprimons des structures avec des cavités, cela signifie qu’elles sont toujours remplies de sable non imprimé“, explique Tobias Gruen, chef de produit chez voxeljet. “Pour faciliter ce processus de déballage et de finition, nous avons imprimé 21 pièces individuelles, ce qui a rendu la finition et la manipulation des pièces beaucoup plus faciles. Les données ont été découpées par David et Ana aux intersections appropriées afin que les pièces puissent être assemblées ultérieurement. Pour nous, c’était une excellente expérience pour explorer la finesse de l’impression et la manipulation des structures filigranes. Avec ce projet, nous avons vraiment testé les limites de la complexité de notre technologie.”

La technologie voxeljet Binder Jetting ayant été initialement développée pour le moulage de métaux, les pièces imprimées ne sont pas conçues pour des applications finales. Et comme le mur Meristem allait être exposé à la Biennale de Venise quelques semaines plus tard, elles devaient être plus solides et plus durables.

Sandhelden, une entreprise basée près d’Augsbourg, est spécialisée dans ce domaine. Elle transfère des pièces imprimées en sable en 3D, adaptées et prêtes pour des applications finales telles que des éléments de design, des pièces de construction, de l’architecture intérieure, des produits sanitaires ou de l’art.

“Je n’ai jamais vu un projet comme celui-ci auparavant, donc pour nous, il s’agissait vraiment d’apprendre et de tester les limites“, déclare Laurens Faure, CEO de Sandhelden. “Nous sommes très spécialisés dans le post-traitement individuel des pièces imprimées en 3D. Par exemple, nous créons beaucoup de produits de design sanitaire, de sculptures ou de moules. Mais le mur Meristem était un tout autre défi pour nous et quelque chose de complètement nouveau en termes de taille et d’application.”

Afin de renforcer la stabilité et la résistance à la traction des pièces, Sandhelden les a infiltrées en profondeur avec de la résine époxy. Avec des épaisseurs de paroi aussi fines que 0,5 mm, les pièces étaient très sensibles et faciles à casser. L’infiltration a donné aux pièces une résistance beaucoup plus élevée pour éviter toute rupture pendant le transport vers Venise et pour assurer une stabilité à long terme pendant l’exposition.

“Il nous a fallu environ 3 jours pour recouvrir entièrement le mur de résine époxy, mais au final, nous pouvons dire que nous sommes très heureux du résultat final. L’impression 3D de béton est actuellement un sujet très important dans le secteur de la construction et de l’architecture en général. Alors que les façades plutôt classiques sont idéales pour ce type de technologie, dès que des géométries ou des détails un peu plus complexes apparaissent, l’impression 3D du béton peut être utilisée.

Dès que des géométries ou des détails un peu plus complexes entrent en jeu, l’impression sur béton ne fait plus le poids. C’est exactement là que l’on voit la force du binder jetting. Il est possible d’imprimer de grandes pièces avec une précision et une exactitude très élevées, même pour des détails très filigranes. Cette précision est clairement suffisante pour le marché. Par conséquent, la technologie du binder jetting est particulièrement adaptée à tous les éléments qui ne peuvent pas être produits avec les procédés de fabrication classiques ou qui ne sont possibles qu’au prix d’un travail et de coûts importants.”

Où allons-nous maintenant ?

Une fois les pièces imprimées, infiltrées et emballées, elles ont pris le chemin de Venise pour être exposées à la Biennale d’architecture de Venise 2021. Là-bas, Ana et David ont assemblé les éléments individuels en un mur connecté. Avec ses 1,25 mètre de long et 2,1 mètres de haut, il restera exposé jusqu’au 21 novembre.

“L’ambition du projet est de démontrer qu’une enveloppe de bâtiment peut être réalisée aujourd’hui à l’aide de ces technologies, et que la structure résultante pourrait avoir une valeur ajoutée significative par rapport à un mur conventionnel“, conclut David. “L’impression 3D peut montrer au secteur de la construction une voie à suivre pour créer d’importantes opportunités de marché pour des bâtiments imprimés en 3D, riches en expression et en fonction, et écologiquement durables.”

Le mur Meristem est unique. C’est certain. Il est unique dans la façon dont il a été conçu, unique dans la façon dont il a été fabriqué et post-traité et unique dans toutes ses fonctions et capacités. C’est tout sauf “une autre impression d’un mur“. C’est également la raison pour laquelle David et Ana continueront à explorer les frontières de la conception générative et de la fabrication additive en architecture, et peut-être même à transformer le mur Meristem, pièce unique, en un produit.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.